I byen i Woburn, Massachusetts, en forstad lige nord for Boston, inspicerede en kadre af ingeniører og videnskabsmænd i hvide kitler en velordnet stak af murstensstore, gunmetalgrå stålbarrer på et skrivebord inde i et neonoplyst laboratorierum.

Det, de så på, var et parti stål skabt ved hjælp af en innovativ fremstillingsmetode, en sådan Boston Metal, et firma, der udsprang for et årti siden fra MIT, håb vil dramatisk omforme den måde, legeringen er blevet lavet på i århundreder. Ved at bruge elektricitet til at adskille jern fra sin malm, hævder firmaet, at det kan fremstille stål uden at frigive kuldioxid, hvilket tilbyder en vej til at rense en af verdens værste industrier for drivhusgasemissioner.

Et væsentligt input til teknik og konstruktion, stål er et af de mest populære industrielle materialer i verden, med mere end 2 milliarder tons produceret årligt. Denne overflod kommer dog til en høj pris for miljø. Stålfremstilling står for 7 til 11 procent af globale drivhusgasemissioner, hvilket gør det til en af de største industrielle kilder til atmosfærisk forurening. Og fordi produktionen kunne stige med en tredjedel i 2050 kan denne miljøbelastning vokse.

Det udgør en væsentlig udfordring for at tackle klimakrisen. FN siger en væsentlig reduktion af industriens kulstofemissioner er afgørende for at holde den globale opvarmning under 1.5 grader Celsius-mærket fastsat i Paris-klimaaftalen fra 2015. For at gøre det skal emissionerne fra stål og andre tunge industrier falde med 93 procent i 2050, iflg. skøn af Det Internationale Energiagentur.

Over for et eskalerende pres fra regeringer og investorer for at reducere emissioner, eksperimenterer en række stålproducenter – inklusive både store producenter og startups – med lav-kulstofteknologier, der bruger brint eller elektricitet i stedet for traditionel kulstofintensiv fremstilling. Nogle af disse bestræbelser nærmer sig den kommercielle virkelighed.

"Det, vi taler om, er en kapitalintensiv, risikovillig industri, hvor disruption er ekstremt sjælden," sagde Chris Bataille, en energiøkonom ved IDDRI, en Paris-baseret forskningstænketank. Derfor tilføjede han, "det er spændende", at der sker så meget på én gang.

Alligevel er eksperter enige om, at transformation af en global industri, der vendte $ 2.5 billioner i 2017 og beskæftiger mere end 6 millioner mennesker vil kræve en enorm indsats. Ud over de praktiske hindringer for at opskalere nye processer i tide for at nå globale klimamål, er der bekymringer om Kina, hvor over halvdelen af verdens stål fremstilles, og hvis planer om at dekarbonisere stålsektoren forbliver vage.

"Det er bestemt ikke en nem løsning at dekarbonisere en industri som denne," sagde Bataille. "Men der er ikke noget valg. Sektorens fremtid - og vores klima - afhænger netop af det."

________

Moderne stålfremstilling involverer flere produktionsstadier. Mest almindeligt knuses jernmalm og omdannes til sinter (et groft fast stof) eller pellets. Separat bages kul og omdannes til koks. Malmen og koksen blandes derefter med kalksten og føres ind i en stor højovn, hvor en strøm af ekstrem varm luft indføres fra bunden. Ved høje temperaturer brænder koksen, og blandingen producerer flydende jern, kendt som råjern eller højovnsjern. Det smeltede materiale går derefter ind i en iltovn, hvor det blæses med ren ilt gennem en vandkølet lanse, som tvinger kulstof væk for at efterlade råstål som et slutprodukt.

Denne metode, først patenteret af den engelske ingeniør Henry Bessemer i 1850'erne, producerer kuldioxidemissioner på forskellige måder. For det første resulterer de kemiske reaktioner i højovnen i emissioner, da kulstof fanget i koks og kalksten binder sig med ilt i luften for at skabe kuldioxid som et biprodukt. Derudover brændes fossile brændstoffer typisk for at opvarme højovnen og til at drive sintrings- og pelleteringsanlæg samt koksovne, der udsender kuldioxid i processen.

Hele 70 pct af verdens stål produceres på denne måde, genererer næsten to tons kuldioxid for hvert produceret ton stål. Det resterende 30 pct er næsten alt fremstillet gennem lysbueovne, som bruger en elektrisk strøm til at smelte stål - hovedsagelig genanvendt skrot - og har langt lavere CO2-udledning end højovne.

Men på grund af det begrænsede udbud af skrot kan ikke al fremtidig efterspørgsel opfyldes på denne måde, sagde Jeffrey Rissman, en industriprogramdirektør og leder af modellering hos det San Francisco-baserede energi- og klimapolitiske firma Energy Innovation. Med de rigtige politikker på plads kan genbrug levere op til 45 procent af den globale efterspørgsel i 2050, sagde han. "Resten vil blive tilfredsstillet ved at smede primært malmbaseret stål, som er der, hvor de fleste emissioner kommer fra."

Så "hvis stålindustrien er seriøs" med hensyn til sine klimaforpligtelser, tilføjede han, "vil den fundamentalt omforme den måde, materialet er lavet på - og gøre det ret hurtigt."

________

En alternativ teknologi, der testes, erstatter koks med brint. I Sverige, Hybrid— et joint venture mellem stålproducenten SSAB, energileverandøren Vattenfall og LKAB, en jernmalmproducent — piloterer en proces, der har til formål at genbruge et eksisterende system kaldet direkte reduceret jern. Processen bruger koks fra fossile brændstoffer til at udvinde ilt fra jernmalmpiller, hvilket efterlader en porøs jernpellet kaldet svampejern.

Hybrit-metoden udvinder i stedet ilten ved hjælp af fossilfri brintgas. Gassen skabes gennem elektrolyse, en teknik, der bruger en elektrisk strøm - i dette tilfælde fra en fossilfri energikilde - til at adskille vand til brint og ilt. (Mest ren brint i dag er lavet med metan, som producerer CO2, når det brændes.) Det resulterende jernsvamp går derefter ind i en lysbueovn, hvor det til sidst raffineres til stål. Processen frigiver kun vanddamp som et biprodukt.

"Denne teknologi har været kendt i et stykke tid, men den er kun blevet gjort i laboratoriet indtil videre," sagde Mikael Nordlander, chef for industridekarbonisering hos Vattenfall. "Det, vi gør her, er at se, om det kan fungere på [det] industrielle niveau."

Sidste august nåede Hybrit sin første milepæl: SSAB, som producerer og sælger slutproduktet, leverede sit første parti fossilfrit stål til bilproducenten Volvo, som brugte det i bilprototyper. Det planlægger også et anlæg til produktion i kommerciel skala, som det sigter mod at færdiggøre inden 2026.

En anden svensk satsning, H2 Green Steel, udvikler et lignende brintstålanlæg i kommerciel skala ved hjælp af 105 millioner dollars indsamlet fra private investorer og virksomheder, herunder Mercedes-Benz, Scania og IMAS Foundation, en organisation knyttet til Ikea. Virksomheden planer at påbegynde produktionen i 2024 og producere 5 millioner tons nul-emissionsstål årligt inden udgangen af årtiet. Andre virksomheder, der tester brintdrevet stålfremstilling, omfatter ArcelorMittal, ThyssenKruppog Salzgitter AG i Tyskland; Posco i Sydkorea; og voestalpine i Østrig.

Elektricitet kan også bruges til at reducere jernmalm. Boston Metal har for eksempel udviklet en proces kaldet smeltet oxidelektrolyse, hvor en strøm bevæger sig gennem en celle, der indeholder jernmalm. Når elektricitet bevæger sig mellem begge ender af cellen og varmer malmen op, bobler ilt op (og kan opsamles), mens jernmalm reduceres til flydende jern, der samler sig i bunden af cellen og periodisk tappes. Det rensede jern blandes derefter med kulstof og andre ingredienser.

"Det, vi gør, er grundlæggende at bytte kulstof til elektricitet som et reduktionsmiddel," forklarede Adam Rauwerdink, virksomhedens senior vice president for forretningsudvikling. "Dette giver os mulighed for at fremstille stål af meget høj kvalitet ved at bruge langt mindre energi og i færre trin end konventionel stålfremstilling." Så længe strøm kommer fra fossilfrie kilder, tilføjede han, genererer processen ingen kulstofemissioner.

Han sagde, at virksomheden, som i øjeblikket kører tre pilotlinjer på sit Woburn-anlæg, arbejder på at bringe sit laboratoriekoncept til markedet ved hjælp af 50 millioner dollars indsamlet sidste år fra en investorgruppe, herunder Breakthrough Energy Ventures, støttet af Bill Gates, og den tyske bilproducent BMW. Et demonstrationsanlæg i kommerciel skala forventes at være oppe at køre i 2025.

"Jeg føler, at alle disse løsninger har deres plads, afhængigt af placering, ressourcetilgængelighed og målrettet produkt," sagde Sridhar Seetharaman, professor i materialevidenskab og ingeniørvidenskab ved Arizona State University. "Men jeg tror ikke lige nu, at nogen alene vil give dig en sølvkugle for at imødekomme efterspørgslen."

"Hydrogen har lidt af et forspring ved at være baseret på et etableret system, og det er også foran i kommercialisering," sagde Bataille, IDDRI energiøkonom. "Men at opnå en stålindustri uden netto-nul vil tage flere kulstoffrie veje, så jeg tror, der vil være plads nok på markedet til dem alle i sidste ende."

________

Selvom grønnere stålfremstillingsprocesser ser ud til at tage fart, er der stadig en række alvorlige udfordringer at tage hånd om. Den vigtigste blandt dem er den massive udvidelse af vedvarende energiinfrastruktur, som et brancheomspændende skift til disse nye metoder ville medføre, sagde Thomas Koch Blank, senior rektor ved den Colorado-baserede nonprofit. Rocky Mountain Institute. Han vurderer, at verden ville have brug for op til tre gange de aktuelt installerede sol- og vindenergikilder for at elektrificere den eksisterende primære stålproduktion.

En anden barriere er omkostningerne. At skifte til elektricitet eller brint ville kræve enorme mængder af kapitaludgifter til at opføre nye anlæg og eftermontere gamle. I tilfældet med den rene brintmetode vil prisskiltet for stål stige i høj grad, fordi stålproducenterne er placeret tæt på billigt kokskul frem for billigt brint, påpegede Koch Blank. "Disse forudgående omkostninger vil sandsynligvis drive prisen op på både stål og slutprodukterne, i det mindste i begyndelsen."

Ifølge Rissman, analytikeren i San Francisco, kunne lovgivning på både udbuds- og efterspørgselssiden hjælpe med at udligne disse højere omkostninger og tilskynde til flere investeringer i grønnere teknologier. Regeringer, sagde han, kunne tilskynde til brugen af kulstoffattigt stål til bygning og infrastruktur ved at kræve, at statsfinansierede projekter anvender kulstoffattige versioner af udpegede byggematerialer. De kunne også håndhæve politikker, der gør det dyrere at købe fra lande, hvor reglerne om emissioner er mindre stringente. Det vil hjælpe indenlandske producenter med at "forblive konkurrencedygtige", efterhånden som markedet for rent stål "vokser, og nye produktionsprocesser opnår stordriftsfordele," sagde Rissman.

Den måske største vejspærring er Kina, hvor om 90 procent af stålproduktionen opnås ved hjælp af højovne. I september 2020, præsident Xi Jinping annoncerede at landet sigter mod at blive CO2060-neutral i XNUMX. I et forsøg på at reducere forureningen fra indenlandske stålværker, som udgør omkring 15 pct af landets samlede kulstofemissioner, har Beijing også lovet opnå maksimale stålemissioner i 2030. Alligevel blev 18 nye højovnsprojekter annonceret i Kina blot i de første seks måneder af 2021, ifølge til den Helsinki-baserede forskningsgruppe Center for Research on Energy and Clean Air.

Stål er en af de vigtigste og mest udfordrende industrier at dekarbonisere, sagde Rissman, så global koordinering på det ville hjælpe meget.

Tilbage i Boston indvilligede Rauwerdink, der undersøgte Boston Metals fabrikslinjer. "Det er en fantastisk udfordring, vi er oppe imod," sagde han. Men, tilføjede han, "Vi viser, at løsninger findes - og virker."

Denne artikel blev oprindeligt offentliggjort den Undark. Læs oprindelige artikel.

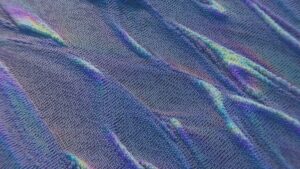

Billede Credit: Třinecké železárny / Wikimedia Commons