Israelin fyysikot ovat tulostaneet mikro-optisen elementin, joka tuottaa kierretyn Besselin säteen optisen kuidun päähän. Polymeerilaite koostuu parabolisesta linssistä valon kollimointiin ja kierteisestä aksikonista, joka kiertää valoa. Tutkijoiden mukaan heidän työnsä osoittaa, kuinka elementtejä, jotka voivat luoda hienostuneita säteen muotoja, voidaan integroida optisiin kuituihin. Tällaiset laitteet voisivat tarjota räätälöityjä valonsäteitä erilaisille optisille teknologioille.

Laaja valikoima sovelluksia – mukaan lukien esimerkiksi viestintä, tunnistus ja kuvantaminen – perustuvat optisiin kuituihin. Näistä kuiduista poistuvaa valoa käsitellään ja ohjataan yleensä suurilla optisilla elementeillä. Mikrooptiikka nähdään keinona pienentää näiden elementtien kokoa, laajentaa niiden toimintaa ja leikata kustannuksia. Niiden integrointi suoraan optisiin kuituihin voisi olla erityisen edullista.

Valon muotoileminen Besselin säteiksi, eräänlaiseksi kierretyksi valoksi, joka kuljettaa kiertoradan kulmamomenttia, on hyödyllistä niiden diffraktiokestävyyden ja suuren tarkennussyvyyden vuoksi. Nämä ovat lupaavia ominaisuuksia eri sovelluksissa, kuten optisissa pinseteissä ja materiaalinkäsittelyssä.

"Mahdollisuutta luoda Besselin säde suoraan optisesta kuidusta voitaisiin käyttää hiukkasten manipulointiin tai kuituintegroituun stimuloituun emissiovaimennusmikroskopiaan, tekniikkaan, joka tuottaa superresoluutioisia kuvia", selittää Shlomi Lightman. Soreqin ydintutkimuskeskus.

Besselin säteet luodaan usein fokusoimalla Gaussin säde kartiomaisen linssin läpi, joka tunnetaan nimellä aksikoni. Vaikka monimutkaisia optisia elementtejä, kuten aksikoneja, on lisätty optisiin kuituihin aiemmin, Lightman ja kollegat sanovat, että valmistusprosessit ovat haastavia. Prosessin yksinkertaistamiseksi ja valmistusajan lyhentämiseksi he siirtyivät 3D-suoralaserkirjoitukseen (3D-DLW).

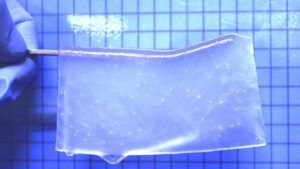

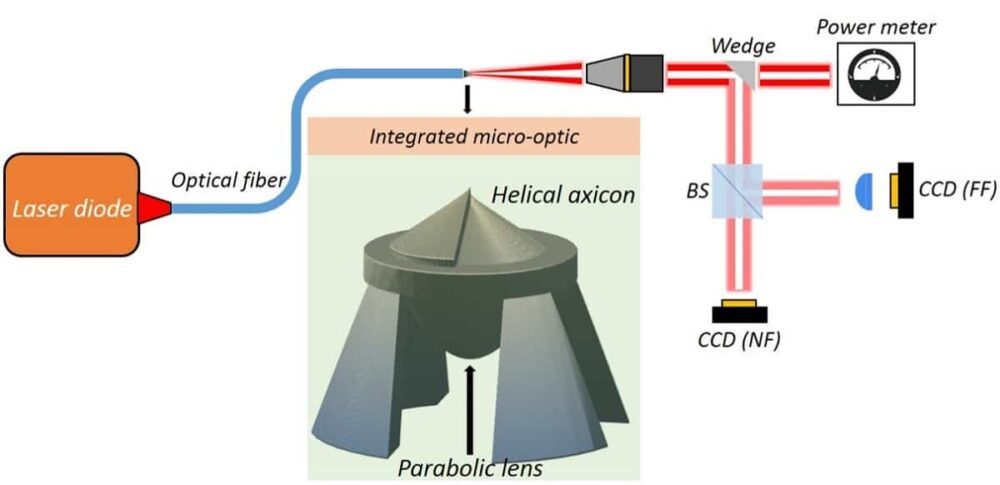

3D-DLW:ssä valoherkkä materiaali polymeroidaan kahden fotonin absorptioprosessilla femtosekundin laserilla. Koska vain pienet alueet, joissa kahden fotonin absorptio tapahtuu, muuttuvat kiinteiksi, tekniikka mahdollistaa korkearesoluutioisten 3D-elementtien luomisen.

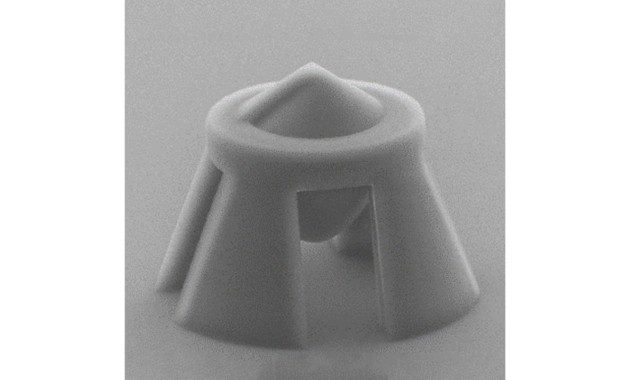

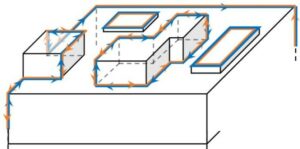

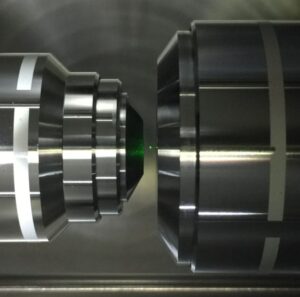

Ryhmä tulosti 110 µm korkean, halkaisijaltaan 60 µm optisen laitteen optisen kuidun päähän. Laite sisälsi parabolisen linssin, jonka polttoväli oli 27 µm, ja aksikonin, jonka säde oli 30 µm ja korkeus 23 µm. Parabolinen linssi on suunniteltu kohdistamaan laajasti taipunut valo kuidusta ja kohdistamaan se kierteiseen aksikoniin. Aksikonissa oli kierteinen rakenne, joka oli suunniteltu lisäämään kiertoradan kulmamomenttia valoon.

Kun laite oli tulostettu, prosessi, joka kesti noin neljä minuuttia, tutkijat liittivät mikrooptisen laitteen sisältävän kuidun kuitulaserille. Sitten he testasivat sen suorituskykyä tarkoitukseen rakennetulla optisella mittausjärjestelmällä.

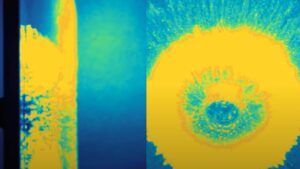

He havaitsivat, että laite synnytti Gaussin–Besselin säteen, jonka alkuperäinen leveys oli 10 µm. 2 mm:n etäisyydellä tämä laajeni 30 µm:n leveyteen. Tutkijoiden mukaan Gaussin säde, jolla on identtinen alkuleveys, saavuttaa 270 µm leveyden samalla etäisyydellä, mikä osoittaa, että heidän laitteensa tuottama säde on taittumaton säde.

Mikrooptisen elementin tuottaman valonsäteen kiertoradan kulmamomenttiarvoksi todettiin myös 1 ħ fotonia kohti, kuten odotettiin. Tulevalla lasersäteellä ei ollut kiertoradan kulmamomenttia.

Uudet laitteet tuottavat ja havaitsevat kierrettyä valoa

Koska laite oli painettu orgaanisista valoherkistä polymeereistä, tutkijat olivat huolissaan siitä, että se voi kärsiä laserin aiheuttamista vaurioista ja rajoitetusta mekaanisesta stabiilisuudesta ajan myötä. Kun he vähitellen lisäsivät lasertehoa maksimioptiseen tiheyteen 3.8 MW/cm2 palkin ominaisuuksiin ei ollut selvää vaikutusta. He kuitenkin kokeilevat nyt tätä 3D-DLW-menetelmää valoherkillä hybridimateriaaleilla, jotka sisältävät pienen prosenttiosuuden polymeeriä. He sanovat, että tällaisista materiaaleista painetuilla optisilla elementeillä voi olla pidempi säilyvyys ja ne kestävät paremmin suuria lasertehoja.

Ryhmä toteaa, että tätä lasertulostustekniikkaa voitaisiin käyttää myös muissa optisissa laitteissa. "Valmistusmenetelmäämme voitaisiin käyttää myös edullisen objektiivin päivittämiseen korkealaatuisemmaksi älyobjektiiviksi tulostamalla siihen älykäs pieni rakenne", Lightman sanoo.

Tutkijat raportoivat tuloksistaan Optiikkakirjeet.