В городе В Воберне, штат Массачусетс, пригороде к северу от Бостона, группа инженеров и ученых в белых халатах осмотрела упорядоченную стопку стальных слитков размером с кирпич, цвета бронзы, на столе в лабораторном помещении, освещенном неоновым светом.

То, на что они смотрели, было партией стали, созданной с использованием инновационного метода производства, который Бостонский металл, компания, отделившаяся десять лет назад от Массачусетского технологического института, надеется кардинально изменить то, как этот сплав производился на протяжении столетий. Используя электричество для отделения железа от руды, фирма утверждает, что может производить сталь без выброса углекислого газа, предлагая путь к очистке одной из худших отраслей в мире по выбросам парниковых газов.

Неотъемлемый ресурс для машиностроения и строительства, сталь является одним из самых популярных промышленных материалов в мире. 2 млрд штук. тонн производится ежегодно. Однако это изобилие дается дорогой ценой. охрана окружающей среды. Производство стали составляет 7 в 11 процентов глобальных выбросов парниковых газов, что делает его одним из крупнейших промышленных источников загрязнения атмосферы. А поскольку производство могло подъем на треть к 2050 году эта нагрузка на окружающую среду может вырасти.

Это создает серьезную проблему для преодоления климатического кризиса. Организация Объединенных Наций говорит значительное сокращение промышленных выбросов углерода необходимо для того, чтобы глобальное потепление не превысило отметку в 1.5 градуса по Цельсию, установленную Парижским соглашением по климату 2015 года. Для этого к 93 году выбросы от сталелитейной и других отраслей тяжелой промышленности должны сократиться на 2050 процента. Оценки Международным энергетическим агентством.

Столкнувшись с растущим давлением со стороны правительств и инвесторов с целью сокращения выбросов, ряд производителей стали, включая как крупных производителей, так и стартапы, экспериментируют с низкоуглеродными технологиями, в которых вместо традиционного углеродоемкого производства используется водород или электричество. Некоторые из этих усилий приближаются к коммерческой реальности.

«Мы говорим о капиталоемкой, не склонной к риску отрасли, где сбои случаются крайне редко», — сказал Крис Батай, экономист по энергетике из IDDRI, парижского исследовательского аналитического центра. Поэтому, добавил он, «это захватывающе», что так много всего происходит одновременно.

Тем не менее эксперты сходятся во мнении, что трансформация глобальной отрасли, которая перевернула $ 2.5 трлн в 2017 году и насчитывает более 6 миллионов человек потребует огромных усилий. Помимо практических препятствий для своевременного расширения масштабов новых процессов для достижения глобальных климатических целей, существуют опасения по поводу Китая, где производится более половины мировой стали и чьи планы по обезуглероживанию сталелитейного сектора остаются туманными.

«Конечно, обезуглероживание такой отрасли — непростая задача, — сказал Батай. — Но выбора нет. Именно от этого зависит будущее отрасли и нашего климата».

________

Современное сталеплавильное производство включает несколько этапов производства. Чаще всего железную руду измельчают и превращают в агломерат (грубое твердое вещество) или окатыши. Отдельно спекается уголь и превращается в кокс. Затем руда и кокс смешиваются с известняком и подаются в большую доменную печь, куда снизу подается поток очень горячего воздуха. При высоких температурах кокс сгорает, и из смеси образуется жидкий чугун, известный как чугун в передельном или доменном чугуне. Затем расплавленный материал поступает в кислородную печь, где он продувается чистым кислородом через фурму с водяным охлаждением, которая вытесняет углерод, оставляя сырую сталь в качестве конечного продукта.

Этот метод, впервые запатентованный английским инженером Генри Бессемером в 1850-х годах, производит выбросы двуокиси углерода различными способами. Во-первых, химические реакции в доменной печи приводят к выбросам, поскольку углерод, захваченный коксом и известняком, связывается с кислородом воздуха, образуя двуокись углерода в качестве побочного продукта. Кроме того, ископаемое топливо обычно сжигают для обогрева доменной печи и питания агломерационных и грануляционных заводов, а также коксовых печей, при этом выделяется углекислый газ.

Целых 70 процентов стали в мире производится таким образом, генерируя почти две тонны углекислого газа на каждую тонну произведенной стали. оставшиеся 30 процента почти все изготавливается в электродуговых печах, которые используют электрический ток для плавки стали — в основном переработанного лома — и имеют гораздо более низкие выбросы CO2 чем доменные печи.

Но из-за ограниченного предложения металлолома не весь будущий спрос может быть удовлетворен таким образом, сказал Джеффри Риссман, директор отраслевых программ и руководитель отдела моделирования в компании Energy Innovation из Сан-Франциско, занимающейся энергетической и климатической политикой. По его словам, при правильной политике переработка может обеспечить до 45 процентов мирового спроса в 2050 году. «Остальные будут удовлетворены ковкой стали из первичной руды, откуда и происходит большинство выбросов».

Поэтому, добавил он, «если сталелитейная промышленность серьезно относится к своим климатическим обязательствам, ей придется коренным образом изменить способ производства материала — и сделать это довольно быстро».

________

Одна из тестируемых альтернативных технологий заменяет кокс водородом. В Швеции, гибрид— совместное предприятие между производителем стали SSAB, поставщиком энергии Vattenfall и LKAB, производителем железной руды, — проводит пилотный процесс, направленный на перепрофилирование существующей системы, называемой железом прямого восстановления. В процессе используется кокс из ископаемого топлива для извлечения кислорода из окатышей железной руды, в результате чего остаются пористые железные окатыши, называемые губчатым железом.

Вместо этого метод Hybrit извлекает кислород с использованием газообразного водорода, не содержащего ископаемого топлива. Газ создается с помощью электролиза — метода, в котором используется электрический ток — в данном случае из источника энергии, не содержащего ископаемого топлива, — для разделения воды на водород и кислород. (Самый чистый водород сегодня сделан с метаном, который производит CO2 при сгорании.) Полученное губчатое железо затем поступает в электродуговую печь, где оно в конечном итоге перерабатывается в сталь. В качестве побочного продукта процесса выделяется только водяной пар.

«Эта технология известна уже давно, но до сих пор она применялась только в лаборатории», — сказал Микаэль Нордландер, глава отдела декарбонизации промышленности в Vattenfall. «То, что мы делаем здесь, — это посмотреть, может ли это работать на [] промышленном уровне».

В августе прошлого года Hybrit достигла своего первого рубежа: SSAB, которая производит и продает конечный продукт, поставила первую партию стали без ископаемого топлива автопроизводителю Volvo, который использовал его в прототипах автомобилей. Компания также планирует построить завод для промышленного производства, который планируется завершить к 2026 году.

Другое шведское предприятие, H2 Green Steel, разрабатывает аналогичный промышленный завод по производству водородной стали с помощью 105 миллионов долларов, привлеченных от частных инвесторов и компаний, включая Mercedes-Benz, Scania и IMAS Foundation, организацию, связанную с Ikea. Компания Планы начать производство к 2024 году и производить 5 миллионов тонн стали с нулевым уровнем выбросов в год к концу десятилетия. Другие компании, тестирующие производство стали на водороде, включают: ArcelorMittal, Thyssenkruppи Зальцгиттер АГ в Германии; Posco в Южной Корее; а также Voestalpine в Австрии.

Электричество также можно использовать для восстановления железной руды. Компания Boston Metal, например, разработала процесс, называемый электролизом расплавленного оксида, при котором ток проходит через ячейку, содержащую железную руду. Когда электричество проходит между обоими концами ячейки и нагревает руду, кислород начинает пузыриться (и может быть собран), в то время как железная руда превращается в жидкое железо, которое скапливается на дне ячейки и периодически извлекается. Затем очищенное железо смешивают с углеродом и другими ингредиентами.

«То, что мы делаем, — это в основном замена углерода на электричество в качестве восстановителя», — пояснил Адам Раувердинк, старший вице-президент компании по развитию бизнеса. «Это позволяет нам производить сталь очень высокого качества, используя гораздо меньше энергии и за меньшее количество этапов, чем традиционное производство стали». Он добавил, что до тех пор, пока энергия поступает из источников, не содержащих ископаемого топлива, этот процесс не приводит к выбросам углерода.

Он сказал, что компания, которая в настоящее время управляет тремя пилотными линиями на своем заводе в Уобурне, работает над тем, чтобы вывести на рынок свою лабораторную концепцию, используя В прошлом году было собрано 50 миллионов долларов от группы инвесторов, включающей Breakthrough Energy Ventures при поддержке Билла Гейтса и немецкого автопроизводителя BMW. Ожидается, что демонстрационная установка коммерческого масштаба будет запущена к 2025 году.

«Я чувствую, что все эти решения имеют свое место в зависимости от местоположения, доступности ресурсов и целевого продукта», — сказал Сридхар Ситхараман, профессор материаловедения и инженерии в Университете штата Аризона. «Однако я не думаю, что сейчас кто-то один даст вам серебряную пулю, чтобы удовлетворить спрос».

«Водород имеет некоторое преимущество, поскольку он основан на устоявшейся системе, и он также впереди в коммерциализации», — сказал Батай, экономист по энергетике IDDRI. «Но для достижения сталелитейной промышленности с нулевым чистым выбросом потребуется больше путей без выбросов углерода, поэтому я думаю, что в конце концов на рынке будет достаточно места для всех них».

________

Хотя более экологичные процессы производства стали, похоже, набирают обороты, остается ряд серьезных проблем, которые необходимо решить. Главным из них является массовое расширение инфраструктуры возобновляемых источников энергии, которое повлечет за собой переход всей отрасли на эти новые методы, сказал Томас Кох Бланк, старший директор некоммерческой организации в Колорадо. Институт Роки Маунтин. По его оценкам, миру потребуется в три раза больше установленных в настоящее время источников солнечной и ветровой энергии, чтобы электрифицировать существующее производство первичной стали.

Еще одним препятствием является стоимость. Переход на электричество или водород потребует огромных капитальных затрат на строительство новых заводов и модернизацию старых. Кох Бланк отметил, что в случае метода чистого водорода цена на сталь вырастет в основном из-за того, что производители стали расположены ближе к дешевому коксующемуся углю, а не к дешевому водороду. «Эти первоначальные затраты, вероятно, приведут к росту цен как на сталь, так и на конечную продукцию, по крайней мере, вначале».

По словам Риссмана, аналитика из Сан-Франциско, законодательство как о спросе, так и о предложении может помочь компенсировать эти более высокие затраты и стимулировать увеличение инвестиций в более экологичные технологии. По его словам, правительства могут стимулировать использование низкоуглеродистой стали в строительстве и инфраструктуре, требуя, чтобы в финансируемых государством проектах использовались низкоуглеродистые версии определенных строительных материалов. Они также могли бы проводить политику, делающую более дорогими покупки в странах, где правила выбросов менее строгие. Это поможет отечественным производителям «оставаться конкурентоспособными», поскольку рынок чистой стали «растет, а новые производственные процессы обеспечивают экономию за счет масштаба», — сказал Риссман.

Возможно, самым большим препятствием является Китай, где О 90 процентов Производство стали осуществляется с помощью доменных печей. В сентябре 2020 года председатель Си Цзиньпин объявило что страна стремится стать углеродно-нейтральной к 2060 году. В попытке уменьшить загрязнение от отечественных сталелитейных заводов, которые составляют примерно 15 процентов общих выбросов углерода в стране, Пекин также обязался достичь пика выбросов стали к 2030 г.. Тем не менее, только за первые шесть месяцев 18 года в Китае было объявлено о 2021 новых доменных проектах. согласно в расположенную в Хельсинки исследовательскую группу Центр исследований энергии и чистого воздуха.

По словам Риссмана, сталелитейная промышленность является одной из самых важных и сложных отраслей для обезуглероживания, поэтому глобальная координация в этой области очень поможет.

Вернувшись в Бостон, Раувердинк, осматривая фабричные линии Boston Metal, согласился. «Это фантастическая задача, с которой мы сталкиваемся, — сказал он. Но, добавил он, «мы показываем, что решения существуют и работают».

Эта статья изначально была опубликована в Undark, Прочтите оригинал статьи.

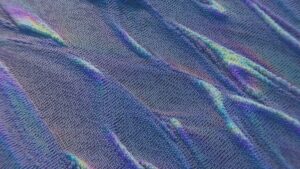

Изображение Фото: Тршинецкие железные / Wikimedia Commons