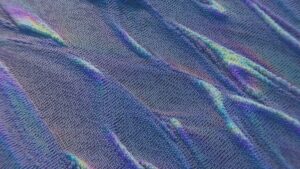

В місті У Воберні, штат Массачусетс, передмісті на північ від Бостона, група інженерів і вчених у білих халатах оглянула впорядкований стос сталевих злитків розміром з цеглину, сірих, як зброя, на столі всередині лабораторного приміщення, освітленого неоновим світлом.

Вони дивилися на партію сталі, створеної з використанням інноваційного методу виробництва Бостонський метал, компанія, що виникла десять років тому з Массачусетського технологічного інституту, сподівається кардинально змінити спосіб виробництва сплаву протягом століть. Використовуючи електрику для відділення заліза від руди, фірма стверджує, що може виробляти сталь без викидів вуглекислого газу, пропонуючи шлях до очищення однієї з найгірших галузей у світі щодо викидів парникових газів.

Важлива сировина для машинобудування та будівництва, сталь є одним із найпопулярніших промислових матеріалів у світі з більш ніж 2 млрд штук. тонн виробляється щорічно. Однак цей достаток коштує дуже дорого навколишнє середовище. Сталеплавильна звітність Від 7 до 11 відсотка глобальних викидів парникових газів, що робить його одним із найбільших промислових джерел забруднення атмосфери. А тому, що виробництво могло підніматися на третину до 2050 року цей екологічний тягар може зрости.

Це створює серйозний виклик для подолання кліматичної кризи. Об'єднані Нації говорить Значне скорочення промислових викидів вуглецю має важливе значення для утримання глобального потепління нижче позначки 1.5 градуса Цельсія, встановленої Паризькою кліматичною угодою 2015 року. Для цього до 93 року викиди сталеливарної та інших галузей важкої промисловості повинні скоротитися на 2050 відсотки. Оцінки Міжнародним енергетичним агентством.

Зіштовхнувшись зі зростаючим тиском з боку урядів та інвесторів щодо скорочення викидів, ряд виробників сталі, включаючи великих виробників і стартапи, експериментують із технологіями з низьким вмістом вуглецю, які використовують водень або електроенергію замість традиційного виробництва з інтенсивним вуглецем. Деякі з цих зусиль наближаються до комерційної реальності.

«Те, про що ми говоримо, — це капіталомістка галузь, яка не схильна до ризику, де збої трапляються надзвичайно рідко», — сказав Кріс Батай, енергетичний економіст IDDRI, дослідницького мозкового центру в Парижі. Тому, додав він, «це захоплююче», що так багато відбувається одночасно.

Тим не менш, експерти сходяться на думці, що трансформація глобальної галузі перевернулася $ 2.5 трлн у 2017 році та налічує понад 6 мільйонів чоловік потребуватиме величезних зусиль. Крім практичних перешкод для своєчасного розширення нових процесів для досягнення глобальних кліматичних цілей, існує занепокоєння щодо Китаю, де виробляється більше половини світової сталі, і чиї плани щодо декарбонізації сталеливарного сектору залишаються невизначеними.

«Дезкарбонізувати таку галузь, як ця, безперечно, нелегко виправити», — сказав Батай. «Але вибору немає. Саме від цього залежить майбутнє сектору та нашого клімату».

________

Сучасне виробництво сталі передбачає кілька етапів виробництва. Найчастіше залізну руду подрібнюють і перетворюють на агломерат (необроблений твердий матеріал) або окатиші. Окремо вугілля випікають і перетворюють на кокс. Потім руду та кокс змішують з вапняком і подають у велику доменну піч, куди знизу подається потік надзвичайно гарячого повітря. Під високими температурами кокс горить, і суміш виробляє рідкий чавун, відомий як чавун або доменний чавун. Потім розплавлений матеріал потрапляє в кисневу піч, де його продувають чистим киснем через фурму з водяним охолодженням, яка вивільняє вуглець, залишаючи сиру сталь як кінцевий продукт.

Цей метод, вперше запатентований англійським інженером Генрі Бессемером у 1850-х роках, створює викиди вуглекислого газу різними способами. По-перше, хімічні реакції в доменній печі призводять до викидів, оскільки вуглець, захоплений коксом і вапняком, зв’язується з киснем повітря, утворюючи вуглекислий газ як побічний продукт. Крім того, викопне паливо зазвичай спалюється для обігріву доменної печі та живлення установок для агломерації та гранулювання, а також коксових печей, викидаючи при цьому вуглекислий газ.

Цілих 70 відсотків сталі у світі виробляється таким чином, генеруючи майже дві тонни вуглекислого газу за кожну тонну виробленої сталі. The решта 30 відс майже всі виготовляються за допомогою електродугових печей, які використовують електричний струм для плавлення сталі — переважно переробленого брухту — і мають набагато нижчі викиди CO2 ніж доменні печі.

Але через обмежену пропозицію брухту не весь майбутній попит можна задовольнити таким чином, сказав Джеффрі Ріссман, директор галузевих програм і керівник відділу моделювання в фірмі з енергетики та клімату Energy Innovation, що базується в Сан-Франциско. За його словами, за правильної політики переробка може забезпечити до 45 відсотків світового попиту в 2050 році. «Решта буде задоволена шляхом кування первинної сталі на основі руди, звідки відбувається більшість викидів».

Тому, додав він, «якщо сталеливарна промисловість серйозно ставиться» до своїх кліматичних зобов’язань, «їй доведеться фундаментально змінити спосіб виготовлення матеріалу — і зробити це досить швидко».

________

Одна альтернативна технологія, яка тестується, замінює кокс воднем. у Швеції, Гібрит— спільне підприємство виробника сталі SSAB, постачальника енергії Vattenfall і LKAB, виробника залізної руди — пілотує процес, спрямований на перепрофілювання існуючої системи, яка називається прямим відновленням заліза. У цьому процесі використовується кокс із викопного палива для вилучення кисню із залізних рудних окатишів, утворюючи пористі залізні окатиші, які називають губчастим залізом.

Натомість метод Hybrit вилучає кисень за допомогою газоподібного водню, що не містить копалин. Газ утворюється за допомогою електролізу, методу, який використовує електричний струм (у цьому випадку з джерела енергії, що не містить копалин), щоб розділити воду на водень і кисень. (Найбільш чистий водень сьогодні зроблено з метаном, який утворює CO2 під час спалювання.) Отримане губчасте залізо потім потрапляє в електродугову піч, де воно зрештою переробляється на сталь. Процес виділяє лише водяну пару як побічний продукт.

«Ця технологія відома деякий час, але поки що її робили лише в лабораторії», — сказав Мікаель Нордландер, керівник галузевої декарбонізації Vattenfall. «Те, що ми тут робимо, — це перевірити, чи зможе це працювати на промисловому рівні».

У серпні минулого року Hybrit досягла своєї першої віхи: SSAB, яка виробляє та продає кінцевий продукт, поставила свою першу партію сталі без викопних речовин автовиробнику Volvo, яка використовувала його в прототипах транспортних засобів. Він також планує завод для комерційного виробництва, який планує завершити до 2026 року.

Інше шведське підприємство, H2 Green Steel, розробляє подібний комерційний завод з виробництва водневої сталі за допомогою 105 мільйонів доларів, зібраних від приватних інвесторів і компаній, включаючи Mercedes-Benz, Scania та IMAS Foundation, організацію, пов’язану з Ikea. Компанія плани розпочати виробництво до 2024 року та виробляти 5 мільйонів тонн сталі з нульовими викидами щорічно до кінця десятиліття. Серед інших компаній, які випробовують виробництво сталі на водні ArcelorMittal, Тиссенкрупп та Salzgitter AG в Німеччині; Posco в Південній Кореї; і Voestalpine в Австрії.

Електрику також можна використовувати для відновлення залізної руди. Наприклад, компанія Boston Metal розробила процес під назвою електроліз розплавлених оксидів, у якому струм проходить через комірку, що містить залізну руду. Коли електрика проходить між обома кінцями комірки та нагріває руду, кисень виділяється (і може бути зібраний), тоді як залізна руда перетворюється на рідке залізо, яке накопичується на дні комірки та періодично випускається. Потім очищене залізо змішується з вуглецем та іншими інгредієнтами.

«Ми фактично замінюємо вуглець на електроенергію як відновник», — пояснив Адам Раувердінк, старший віце-президент компанії з розвитку бізнесу. «Це дозволяє нам виготовляти сталь дуже високої якості, використовуючи набагато менше енергії та за меншу кількість кроків, ніж при традиційному виробництві сталі». Він додав, що поки енергія надходить із джерел, які не містять викопного палива, процес не призводить до викидів вуглецю.

Він сказав, що компанія, яка зараз запускає три пілотні лінії на своєму заводі у Воберні, працює над тим, щоб вивести на ринок свою лабораторну концепцію, використовуючи Минулого року зібрано 50 мільйонів доларів від групи інвесторів, включаючи Breakthrough Energy Ventures, яку підтримує Білл Гейтс, і німецький автовиробник BMW. Очікується, що демонстраційний завод комерційного масштабу буде запущено до 2025 року.

«Я вважаю, що всі ці рішення мають своє місце, залежно від місця розташування, наявності ресурсів і цільового продукту», — сказав Срідхар Сітараман, професор матеріалознавства та інженерії в Університеті штату Арізона. «Однак я не думаю, що зараз хтось один дасть вам срібну кулю, щоб задовольнити попит».

«Водень має невелику перевагу, оскільки базується на встановленій системі, і він також попереду в комерціалізації», — сказав Батай, економіст з енергетики IDDRI. «Але досягнення сталеливарної промисловості з нульовим чистим викидом потребуватиме більш безвуглецевих шляхів, тому я думаю, що зрештою на ринку вистачить місця для всіх».

________

Незважаючи на те, що більш екологічні процеси виробництва сталі набирають обертів, залишається низка серйозних проблем, з якими потрібно зіткнутися. Головним із них є значне розширення інфраструктури відновлюваної енергетики, яке призведе до переходу всієї галузі на ці нові методи, сказав Томас Кох Бланк, старший директор некомерційної організації в Колорадо. Інститут Скелястих гір. За його оцінками, для електрифікації існуючого первинного виробництва сталі світові знадобиться до трьох разів більше встановлених джерел сонячної та вітрової енергії.

Ще одна перешкода – вартість. Перехід на електрику чи водень вимагав би величезних капітальних витрат на будівництво нових заводів і модернізацію старих. У разі методу чистого водню ціна на сталь значно зросте, оскільки виробники сталі розташовані поблизу дешевого коксівного вугілля, а не дешевого водню, зазначив Кох Бланк. «Ці початкові витрати, швидше за все, піднімуть ціну як на сталь, так і на кінцеву продукцію, принаймні на початку».

За словами Рісмана, аналітика із Сан-Франциско, законодавство щодо пропозиції та попиту може допомогти компенсувати ці вищі витрати та заохотити більше інвестицій у екологічні технології. За його словами, уряди можуть стимулювати використання низьковуглецевої сталі для будівництва та інфраструктури, вимагаючи від державних проектів використання низьковуглецевих версій визначених будівельних матеріалів. Вони також могли б запровадити політику, яка зробила б дорожчими покупки в країнах, де правила щодо викидів менш суворі. Це допоможе вітчизняним виробникам «залишатися конкурентоспроможними», оскільки ринок чистої сталі «зростає, а нові виробничі процеси досягають економії на масштабі», - сказав Рісман.

Можливо, найбільшою перешкодою є Китай, де близько 90 відсотка виробництва сталі досягається за допомогою доменних печей. У вересні 2020 р. президент Сі Цзіньпін оголошений що країна прагне стати вуглецево-нейтральною до 2060 року. Щоб зменшити забруднення від внутрішніх сталеливарних заводів, які становлять приблизно 15 відсотків загальних викидів вуглецю в країні, Пекін також пообіцяв досягнути піку викидів сталі до 2030 року. Незважаючи на це, лише за перші шість місяців 18 року в Китаї було оголошено про 2021 нових проектів доменних печей, відповідно до Гельсінської дослідницької групи Центру досліджень енергетики та чистого повітря.

За словами Рісмана, сталеливарна промисловість є однією з найважливіших і складних для декарбонізації галузей промисловості, тому глобальна координація в цій галузі дуже допоможе.

Повернувшись у Бостон, Раувердінк, оглядаючи заводські лінії Boston Metal, погодився. «Це фантастичний виклик, з яким ми зіткнулися», — сказав він. Але, додав він, «ми показуємо, що рішення існують і працюють».

Ця стаття була спочатку опублікована на Undark. Читати оригінал статті.

Зображення Фото: Třinecké železárny / Wikimedia Commons