A szemüvegektől az űrteleszkópokig a lencsék döntő szerepet játszanak a hétköznapitól a legmodernebb technológiákban. Míg a hagyományos fénytörő lencsék az optika alapvető építőkövei, terjedelmesek, és ez korlátozhatja a használatukat. A fémlencsék sokkal vékonyabbak, mint a hagyományos lencsék, és az elmúlt két évtizedben rengeteg fény derült ezeknek az eszközöknek a lehetőségeire, amelyek ígéretes alternatívaként tündökölnek.

A metalenzek vékony szerkezetek, amelyek „metaatomok” tömbjeiből állnak, amelyek olyan motívumok, amelyek mérete kisebb, mint a fény hullámhossza. Ezek a metaatomok azok, amelyek kölcsönhatásba lépnek a fénnyel, és megváltoztatják annak terjedési irányát.

A hagyományos fénytörő lencséktől eltérően a metallencsék egy mikronnál kisebb vastagságúak lehetnek, ami csökkenti az optikai rendszerek teljes térfogatát. Ideális diffrakció-korlátozott élességállítási teljesítményt is biztosítanak, miközben elkerülik a fénytörő lencsékkel kapcsolatos problémákat, például az aberrációkat.

Ennek eredményeként a metalensek nagy ígéretet mutatnak a zsugorodó optikai eszközök terén, amelyek számos alkalmazásban hasznosak lehetnek a jobb mobiltelefon-kameráktól a kevésbé terjedelmes, hordható kijelzőkig. Bonyolult kialakításuk és anyagigényük miatt azonban a fémlemezeknek még el kell érniük a tömeggyártást ésszerű megvalósíthatósággal és költséggel. Most a dél-koreai Pohang Tudományos és Technológiai Egyetem (POSTECH) kutatócsoportja, vezetésével Junsuk Rho, kifejlesztett egy új módszert több száz centiméter méretű fémlemezek egyidejű előállítására. ben megjelent cikkben Természeti anyagok, leírják, hogyan használtak különböző litográfiai technikákat és hibrid anyagokat a kijelzőkben és a virtuális valóság (VR) eszközökben használható fémelemek létrehozására. Különösen azt mutatják be, hogy a nanoimprint litográfia vagy a nanobélyegek hogyan biztosítanak olcsó, méretezhető módszert a metalenzek előállítására.

Ha hagyományos vastag lencséket használnak az optikában, a fény megtörik, amikor a levegő és a lencse anyaga között halad, és fordítva. Ez a fénytörés változtatja meg a fény útját, ezért a lencse alakja és törésmutatója az alapja a fény szabályozásának.

A törésmutató és az alak továbbra is számít a fémrétegekben. De mivel a metalenses makroszkopikusan lapos, a metaatomok alakja és összetétele határozza meg az eszköz optikai tulajdonságait.

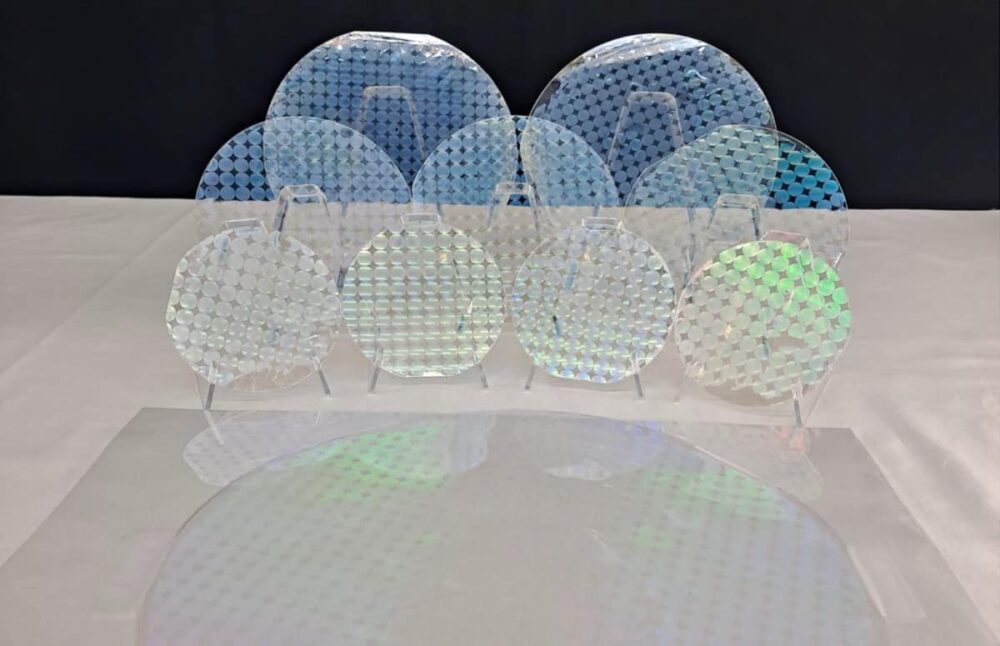

A csapat hibrid metaatomjai titán-oxid bevonatú gyantából készülnek, amelyet különféle méretű üveghordozók felületére öntenek, ahogy az a „Kiállításon” ábrán látható. A metaatomok 900 nm magasak, 380 nm hosszúak és 70 nm szélesek. A titán bevonat mindössze 23 nm vastag. Ez a fajta nagy felbontású nanomintázás hagyományosan drága, és egyszerre csak kis területek lefedésére használható.

A szilícium technológia találkozik a nanobélyegzéssel

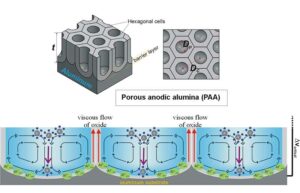

Most Rho és munkatársai három, már kiforrott gyártási technológia integrálásával leegyszerűsítették a fémek gyártását. Ezek a fotolitográfia, a nanoimprint litográfia és az atomi réteglerakódás. A fotolitográfia magában foglalja a mély-ultraibolya lézerek használatát a szilícium lapkákon való minták létrehozására. Ez szabványos technika az elektronikai iparban, és kisméretű fémlemezek készítésére is használható. Ez azonban egy költséges eljárás, amely nem életképes fémelemek nagyüzemi gyártásához.

Ahelyett, hogy mély ultraibolya fotolitográfiát használtak volna a fémrétegek elkészítéséhez, a csapat egy 12 hüvelyk (30 cm) átmérőjű és 40 nm-es jellemzőfelbontású mesterbélyeget mintázott vele (lásd az „Gyártás folyamata” ábrát). A bélyegzővel a metaatom szerkezet inverzét nyomták be egy puha szilikonból készült mintamásolatba. Ezután folyékony gyantát öntöttek a szilikon formába, ahol az a nanobarázdákba áramlott, mielőtt megkeményedne. Ez lehetővé tette a csapat számára, hogy több száz fémlemezt (az 1 cm-es hengereket a 2. ábrán) készítsen egyidejűleg. Valójában a pásztázó elektronmikroszkóp képén látható kifinomult felületi struktúrák (lásd az „Előállítási folyamat” ábrát) kevesebb mint 15 perc alatt elkészíthetők.

A gyanta törésmutatója túl alacsony ahhoz, hogy biztosítsa a kívánt fényszabályozást, ezért a gyanta tetejére vékony titánréteg került a törésmutató növelése, valamint a szerkezet mechanikai szilárdságának növelése érdekében.

Legyen könnyű VR

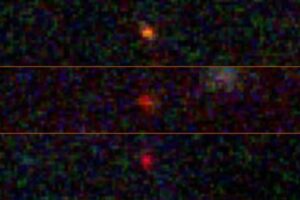

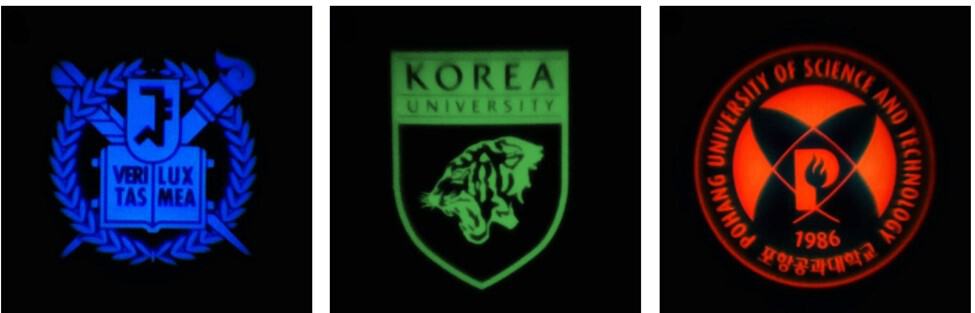

A metalenseikben rejlő lehetőségek bemutatására a csapat egy prototípus VR-kijelzőbe integrálta őket. A kereskedelmi forgalomban kapható VR-eszközök reflexiót vagy diffrakciót használnak, hogy virtuális képeket vetítsenek a felhasználó szemébe – és ez olyan terjedelmes eszközöket eredményez, amelyeknek el kell fogadniuk az optikának megfelelő gyújtótávolságot. A fémalapú VR-kijelzőjük átviteli alapú kialakítással csökkenti a fény távolságát. Ez könnyűvé és kényelmessé teszi a kijelzőt. Bár a csapat csak statikus képekkel tesztelte a kijelzőjüket, a készülék ígéretesnek bizonyult, mivel vörös, zöld és kék fénnyel készített képeket; a színes kijelzők építőelemei (lásd a „Prototípus kijelző” ábrát).

A csapat azt állítja, hogy méretezhető gyártási módszerük nagyobb teljesítményű fémlemezeket állít elő, mint a hagyományosabb módszerekkel készült eszközök. Noha még mindig van hova fejlődni, a sorozatgyártású metalensek megjelenése megnyitja a lehetőséget a bioszenzorokban, a színes nyomtatásban és a hologramokban – valamint a VR-kijelzőkben való felhasználásuk előtt.

- SEO által támogatott tartalom és PR terjesztés. Erősödjön még ma.

- PlatoAiStream. Web3 adatintelligencia. Felerősített tudás. Hozzáférés itt.

- A jövő pénzverése – Adryenn Ashley. Hozzáférés itt.

- Részvények vásárlása és eladása PRE-IPO társaságokban a PREIPO® segítségével. Hozzáférés itt.

- Forrás: https://physicsworld.com/a/large-metalenses-are-produced-on-a-mass-scale/

- :van

- :is

- :nem

- :ahol

- 1

- 12

- 15%

- 23

- 30

- 40

- 70

- 8

- a

- AC

- elhelyezésére

- át

- megérkezés

- AIR

- Minden termék

- már

- Is

- alternatív

- Bár

- an

- és a

- alkalmazások

- megfelelő

- VANNAK

- területek

- AS

- társult

- At

- elkerülve

- alap

- BE

- mert

- óta

- előtt

- Jobb

- között

- Blokk

- Blocks

- Kék

- fellendítésére

- Épület

- de

- by

- kamerák

- TUD

- központ

- változik

- Változások

- kettyenés

- munkatársai

- kényelmes

- kereskedelmi

- ellenőrzés

- kontrolling

- hagyományos

- Költség

- tudott

- terjed

- teremt

- létrehozása

- kritikus

- vágás

- évtizedek

- mély

- bizonyítani

- letétbe

- leírni

- Design

- kívánatos

- fejlett

- eszköz

- Eszközök

- különböző

- méretek

- irány

- kijelző

- kijelzők

- távolság

- Által

- két

- él

- Elektronika

- drága

- Szemek

- koholt

- Funkció

- Ábra

- lakás

- összpontosítás

- A

- ból ből

- alapvető

- üveg

- nagy

- Zöld

- kellett

- Legyen

- nagy felbontású

- <p></p>

- Hologramok

- Hogyan

- azonban

- HTTPS

- Több száz

- hibrid

- ideális

- kép

- képek

- in

- Növelje

- index

- ipar

- információ

- integrált

- integrálása

- kölcsönhatásba

- bele

- kérdés

- IT

- ITS

- jpg

- korea

- nagy

- nagyarányú

- lézerek

- keresztnév

- réteg

- Led

- balra

- Hossz

- lencsék

- kevesebb

- fény

- könnyűsúlyú

- Folyadék

- Hosszú

- Sok

- Elő/Utó

- olcsó

- készült

- csinál

- KÉSZÍT

- gyártási

- Tömeg

- tömegesen előállított

- mester

- anyag

- anyagok

- Anyag

- érett

- max-width

- mechanikai

- Megfelel

- módszer

- mód

- mikron

- Mikroszkóp

- Perc

- több

- sok

- kell

- Természet

- Új

- of

- on

- egyszer

- ONE

- csak

- nyitva

- nyit

- optika

- or

- átfogó

- Papír

- különös

- passzív

- ösvény

- Mintás

- minták

- teljesítmény

- Fizika

- Fizika Világa

- Plató

- Platón adatintelligencia

- PlatoData

- játszani

- bőséges

- potenciális

- nyomtatás

- problémák

- folyamat

- Készült

- Termelés

- Haladás

- program

- ígéret

- biztató

- ingatlanait

- prototípus

- ad

- közzétett

- hatótávolság

- kezdve

- el

- Valóság

- ésszerű

- Piros

- csökkenti

- csökkentő

- visszaverődés

- válasz

- követelmények

- kutatók

- Felbontás

- korlátoz

- eredményez

- Eredmények

- jobb

- szerepek

- Szoba

- azonos

- azt mondják

- skálázható

- Skála

- letapogatás

- Tudomány

- Tudomány és technológia

- lát

- SEM

- számos

- Alak

- előadás

- kimutatta,

- mutatott

- Szilícium

- egyszerűsített

- Méret

- kicsi

- kisebb

- So

- Puha

- néhány

- kifinomult

- Dél

- Dél-Korea

- Hely

- Szikra

- standard

- Még mindig

- erő

- struktúra

- ilyen

- felületi

- Systems

- csapat

- technikák

- Technologies

- Technológia

- távcső

- mint

- hogy

- A

- azok

- Őket

- akkor

- Ott.

- ebből adódóan

- Ezek

- ők

- ezt

- három

- miniatűr

- idő

- nak nek

- is

- felső

- hagyományos

- hagyományosan

- utazás

- utazik

- igaz

- kettő

- típus

- egyetemi

- használ

- használt

- használó

- segítségével

- különféle

- életképes

- Tényleges

- Virtuális valóság

- kötet

- vr

- volt

- Út..

- hordható

- JÓL

- ami

- míg

- széles

- val vel

- világ

- még

- zephyrnet