Ha úgy gondolta, hogy az innováció a nyomtatás világában a múlté, gondolja újra. Joe McEntee multidiszciplináris sétát tesz az Egyesült Királyság Nyomtatáskutatási Központjában

Nem lehet sok olyan kutatási környezet, ahol a tudósok egy laboratóriumban a grafén felhasználását vizsgálják a jó minőségű újrahasznosítható ruházat alapjaként; míg a folyosón társaik tanfolyamot tartanak az ősi japán fatömbnyomtatási technikáról, a Mokuhangáról. Azonban pontosan ez történik a Nyomtatáskutató Központ (CFPR) a A Nyugat-Anglia Egyeteme (UWE) Bristolban, ahol a művészet-tudomány és az ipar-akadémia szakadéka naponta áthidalódik.

A konvergencia, az együttműködés és a közös alkotás szellemiségét követve a CFPR egy interdiszciplináris vállalkozás, amely vezető kutatókat, posztgraduálisokat, műszaki szakembereket és tanulókat tömörít; a képzőművészeti nyomatkészítéstől és tervezéstől kezdve a fizikáig, az anyagtudományig és a mérnöki munkáig mindenben. Céljuk, hogy innovatív megoldásokat kínáljanak a nyomda jövője számára a kreatív nyomtatási gyakorlatok, folyamatok és technológiák művészeti, történelmi és ipari jelentőségének empirikus vizsgálatával.

Az alkalmazott fizikus

Az alkalmazkodóképesség és az új kutatási utak iránti nyitottság a CFPR előfeltétele. Vegyük például az alkalmazott fizikust Susanne Klein. Az orvosi fizika tanulmányozása után Klein az optikai kutatásra vált. Ezután két évtizedet töltött ipari K+F tudósként HP Labs Bristolban, ahol kutatási programja a kolloidkémiától, a folyadékkristályoktól és a fejlett kijelzőanyagoktól a 3D-nyomtatási technológiákig és az optikai kriptográfiáig terjedt. Most Klein egy ötéves projektet vezet a CFPR-nél. Az 1.2 millió GBP összegű finanszírozásból az a célja, hogy újragondolja a különböző 19-etthszázadi nyomtatási folyamatok, hogy olcsóbbak, gyorsabbak és elérhetőbbek legyenek.

Az egyik technika, amelyet Klein tanulmányoz és modernizál, a Woodburytype, amely az első kereskedelmileg sikeres fotomechanikus nyomtatási módszer volt a fényképek folyamatos tónusának reprodukálására. A Walter Woodbury brit feltaláló által 1864-ben szabadalmaztatott folyamat egy „nedves kollódium” negatívval kezdődik, amely az akkori fényképezési technika volt. A negatívot száraz, dikromált zselatin rétegre helyezzük, és napfényre helyezzük körülbelül 60 percre. Bármely zselatin, amely a negatívon keresztül nincs kitéve fénynek, vízoldható marad, és egyszerűen lemosódik.

Az eredmény a kép elképesztően robusztus 3D-s domborműve (öntőforma), amely hidraulikus prés segítségével ólommá préselhető. Az ólomnyomólemezt ezután olajozzák, kormmal pigmentált meleg zselatinnal megtöltik, és papírral letakarják, mielőtt a nyomdagépbe kerül. Körülbelül öt perc elteltével a papírt lehúzzák, és amint a tinta megszáradt, a nyomatot végül lesimítják és levágják. Eredetileg egyetlen zselatin domborműből akár 10 nyomólapot is lehetett készíteni, és ezeket a tömegnyomtatáshoz nyomdakörhintaba lehetett szerelni.

„Mivel a Woodburytype nyomatok pigmentzselatinon alapulnak, teljes mértékben archiválhatók, mivel a korom vagy a korom rendkívül „fényálló”, és a zselatin nem romlik vagy kémiailag nem változik, amíg nincs kitéve extrém páratartalomnak” – mondja Klein. „Bár az eredeti eljárás időigényes, és a litográfia kezdetekor elavulttá vált, a képminőség felülmúlhatatlan. Még ma is a Woodburytype az egyetlen folytonos tónusú fotomechanikus reprodukciós módszer.”

A technika újragondolása során Klein és kollégái két alternatív utat dolgoztak ki Woodburytype nyomatok készítésére modern anyagokkal. „Az egyik módszerben – magyarázza Klein – az eredeti munkafolyamatot követjük, de a dikromált zselatint fotopolimerrel, az ólmot pedig szilíciummal helyettesítjük. Ily módon az expozíciós idő 60 percről másodpercre csökken, miközben a nyomólapok napok helyett órákon belül elkészíthetők. Egy még gyorsabb módszer egy lézervágó segítségével akril domborművet készít – például 10 perc alatt 15 x 10 cm-es nyomólapot készít. A lézervágó pontossága azt is jelenti, hogy a színes képek készítéséhez szükséges cián, bíbor, sárga és fekete rétegek könnyen egymásra nyomtathatók.

Mindkét módszer vonzó a képzőművészeti szakemberek számára az eredeti műalkotások létrehozásához, de olyan cégek számára is érdekes, amelyek környezetbarát módon keresnek csúcsminőségű fotóreprodukciókat művészeti installációkhoz és közterületi reklámokhoz. Előnye, hogy a nyomólemezek lézeres vágása energiatakarékos és szinte nem termel hulladékot, míg a festékek zselatin alapúak (a húsfeldolgozó ipar hulladékterméke). Ezenkívül a nyomatok biológiailag lebomlanak, és a tinta vízzel mosással eltávolítható a papírról.

Egy másik vizsgálati terület A Klein a „strukturális szín” ipari alkalmazását foglalja magában, ahol a színt nem pigmentek, hanem mikroszkopikus minták generálják, amelyek egyedi módon tükrözik és törik meg a fényt (mint a pillangók szárnyaiban). Az egyik érdekes lehetőség a koleszterikus (királis nematikus) folyadékkristályok további rétegeinek bevezetése a Woodburytype domborművébe a szerkezeti színek nyomtatása érdekében. Megfelelő anyagokkal a folyadékkristályt a réteggel lehetett orientálni, és az eredeti nyomtatott színeket mágneses vagy elektromos mező alkalmazásával megváltoztatni, nem különbözik a bistabil kijelzőtől.

A lehetséges alkalmazások közé tartozik a luxuscikkek, a dizájnerdivat és a gyógyszerek címkézésére szolgáló hamisítás elleni védelem. „A kereskedelmi lehetőség itt jelentős” – teszi hozzá Klein. „A kihívás az, hogy biztonságos csomagolást állítsunk elő nyomdafestékekkel, amelyek színe megváltozik minden alkalommal, amikor egy tételt az ellátási lánc különböző szakaszaiban engedélyeznek a vásárlóhoz vezető úton.”

Az anyagtudós

Klein kollégája Nazmul Karim – kutatási vezető a központban Graphene Application Laboratory – a CFPR multidiszciplináris olvasztótégelyéhez egy másik, látszólag méretre szabott akadémikus. Mielőtt 2019-ben csatlakozott volna az UWE-hez, Karim négy évet töltött grafén alapú, nagy teljesítményű funkcionális ruházaton és viselhető elektronikus textíliákon (e-textil) a Nemzeti Graphene Intézet a Manchester Egyetem, Egyesült Királyság.

Jelenlegi kutatási területei – amelyek a CFPR részét képezik új anyagok program – magában foglalja a grafén (hámlasztás és funkcionalizálás útján), grafén és más 2D anyagok elkészítését e-textil alkalmazásokhoz. Karim azt is tanulmányozza, hogyan készítsen hordható grafént olyan nagymértékben méretezhető gyártási technikákkal, mint a bevonat és a nyomtatás (azaz közvetlenül a textíliákra felvitt grafén „tintákkal”). „Csapatom szenvedélyesen törekszik az intelligens anyagok és a mesterséges intelligencia bevezetésére a nyomtatott elektronikában a nem invazív, személyre szabott egészségügyi alkalmazásokhoz” – mondja Karim.

A csoport legfrissebb eredményei, nagyrészt a PhD hallgató munkáján alapulnak Md. Rashedul iszlám, bemutatják a kézzelfogható kereskedelmi lehetőség formálódását. Az iszlám kifejlesztett egy sokoldalú e-textil platformot, amely teljesen nyomtatott, nagy vezetőképességű, rugalmas és gépben mosható. Az anyag nyomtatott grafén szuperkondenzátorok segítségével képes energiát tárolni, miközben számos fiziológiai mutatót, például pulzusszámot, bőrhőmérsékletet és különféle aktivitási mutatókat figyel. Még lenyűgözőbb, hogy külön fejpánttá alakítva az e-textil prototípusa ugyanolyan szabvány szerint képes rögzíteni az agyi aktivitást (elektroencefalogram vagy EEG), mint a hagyományos merev elektródák. Jelenleg a szuperkondenzátorok töltése külső áramforrással történik, de a cél az, hogy a jövőben energiagyűjtő funkció bevezetésével önellátóvá tegyék őket.

A gyártási folyamat egy nagymértékben méretezhető szitanyomási technikát alkalmaz, amelyben a grafén alapú tintát egy egyedi tervezésű hálón vezetik át egy durva és rugalmas textilhordozóra. A vezető pályákat ezután szigetelés és védelem céljából kapszulázzák, így gépben mosható e-textil platformot állítanak elő. A remény az, hogy az ehhez hasonló korai szakaszban elért sikerek megnyitják az utat a multifunkcionális grafén alapú e-textil ruhadarabok mennyiségi gyártásához, amelyekben minden ruhadarab hordható érzékelők hálózatával rendelkezik, és a grafén alapú tárolt energiából táplálkozik. textil szuperkondenzátorok.

Ehhez kapcsolódóan a Graphene Application Laboratory vizsgálja a grafén és más funkcionális anyagok (beleértve az antimikrobiális bevonatokat) felhasználását a kiváló minőségű újrahasznosítható ruházat alapjaként. Jelenleg a textíliák körülbelül 55%-a szintetikus poliészterből készül – leggyakrabban polietilén-tereftalátból (PET), amely biológiailag nem lebomlik, és több száz évig is a környezetben maradhat. „Érthető, hogy a divatmárkák és a kiskereskedők egyre nagyobb érdeklődést mutatnak a szűz PET-ről az újrahasznosított polimer (rPET) alapú, csökkentett környezeti hatású poliészter szövetekre való átállás iránt” – mondja Karim.

A probléma az, hogy az rPET jelenlegi iterációi hőöregedéstől szenvednek, és az újrahasznosítási folyamat során más anyagokkal való véletlenszerű keveredés következtében lebomlanak. Ez még korai szakaszban van, jegyzi meg Karim, de a CFPR kezdeti eredményei ígéretesnek mutatkoznak: a grafénnel feljavított rPET-et már könnyebb, mechanikailag robusztusabb és könnyebben újrahasznosítható szálakká fonták. „Ez egy hosszú játék lesz – teszi hozzá Karim –, és szükségünk lesz tartós együttműködésre az innovációs ökoszisztémán keresztül. Ez azt jelenti, hogy a miénkhez hasonló akadémiai csoportok kéz a kézben dolgoznak a grafénbeszállítókkal, textilgyártókkal, valamint a nagy divat- és ruhakereskedőkkel.”

A kerámiatervező

Egy egészen más gyártási lehetőség foglalkoztatja Tavs Jorgensen, kézműves fazekas és formatervező a kerámiaiparban, mielőtt a tudományos életben folytatta karrierjét. Jorgensen élen jár a CFPR kutatás-fejlesztési erőfeszítéseiben digitális gyártás, melynek célja a 3D-nyomtatási technológiák, a számítógéppel vezérelt megmunkálás és a robotika eddig korlátozott alkalmazásának felgyorsítása a kerámiagyártásban.

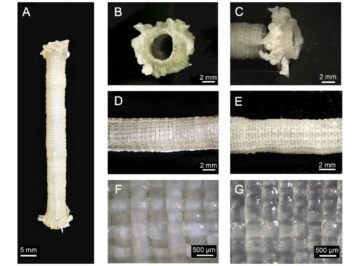

Jorgensen és csapata különösen érdeklődik az extrudálás néven ismert gyártási folyamat iránt. Ez az, amikor a puha és formázható agyagot egy csatornán vagy „matricán” kényszerítik át, amely sajátos keresztmetszeti formát kölcsönöz az anyagnak, és egy folytonos lineáris agyagcsíkot eredményez, amelyet darabokra lehet vágni, és így egyedi alkatrészeket, például téglákat lehet előállítani. , csempe, burkolat és egyéb építészeti elemek. Az ipari extrudereket speciális kerámia alkatrészek készítésére használják, beleértve a katalizátorok szűrőit, valamint a kemencék és autoklávok magas hőmérsékletű alkatrészeit. Eközben kézi működtetésű extrudáló rendszereket gyakran találnak kézműves műhelyekben fogantyúk és egyedi díszítőelemek létrehozására más gyártási módszerek, például préselés és öntés támogatására. „A mi kihívásunk – mondja Jorgensen –, hogy hogyan tudjuk kihasználni a digitális technológiákat és a robotikát az agyagextrudálás jelenlegi felhasználásának kiterjesztésére innovatívabb kereskedelmi és tervezési alkalmazásokra.”

A csapat alapértelmezett beállításai nagyrészt gyakorlati kísérleteken alapulnak. „Néha a teszteket nyílt végű kutatásokként hajtják végre, rendkívül kiszámíthatatlan eredménnyel, ezt a megközelítést nagyrészt a kíváncsiság vezérli – mi történik, ha ezt tesszük?” Az alapvető fizikai és anyagi ismeretek fontos elemei az agyag viselkedésének megértésében. Például a szárítás és az égetés során az extrudált agyagdarabok körülbelül 10-15%-kal zsugorodnak, és az extrudálási folyamatból származó feszültségek hatására meghajolhatnak, megrepedhetnek.

"Az agyagextrudálás természete megnehezíti az eredmény elméleti számítását" - mondja Jorgensen - "bár történt néhány munka olyan algoritmusok kifejlesztésén, amelyek segíthetnek előre jelezni az agyag áramlását extrudálási helyzetben." Egy opportunista, több tudományágat érintő kapcsolat során Jorgensen a szakértelméhez fordult Damien Leech – a CFPR egykori elméleti fizikusa, jelenleg a belga nanoelektronikai központban dolgozik imec – olyan modellek kidolgozása, amelyek megjósolják, hogy bizonyos szerszámgeometriák hogyan befolyásolhatják az agyag extrudálásához szükséges nyomást. "Míg az empirikus tesztelés továbbra is a vizsgálatok alapvető módszertana" - teszi hozzá Jorgensen, "az elméleti modellezés felbecsülhetetlen értékűnek bizonyult, alapvető megértést biztosítva arról, hogy mely geometriákat lenne a legjobban alkalmazni a valós fizikai kísérletekben."

A csapat olyan szerszámozási munkafolyamatokat is készít, amelyek lehetővé teszik a 3D nyomtatáshoz szükséges újszerű szerszámtervek gyors prototípusának elkészítését és tesztelését, ami lehetővé teszi a kerámiaextrudálás alkalmazását a nagy teljesítményű ipari alkalmazásokban. A front-and-center a CFPR K+F együttműködése a National Composites Center (NCC) Bristolban. Érdekelnek a kerámia mátrix kompozitok (CMC) extrudálásának lehetőségei, egy olyan anyagosztály, amelyben a kerámiapasztát szervetlen kötőanyagokkal keverik össze, hogy növeljék a törési szilárdságot mechanikai vagy termomechanikus terhelés mellett.

A CFPR/NCC partnerek jelenleg meghatározzák és iterálják a folyamat sajátosságait – beleértve a támogató eszközöket, építőelemeket, komponenseket és munkafolyamatokat. Hosszú távon azonban mindenféle alkalmazásra figyelnek olyan ágazatokban, mint az energiatermelés és a repülőgépipar, ahol a CMC-ket egyre gyakrabban használják magas hőmérsékletű hővédő rendszerekben. "Az extrudálás a CMC-k előállításának egy teljesen új módja" - mondja Jorgensen -, és ez a kutatás lehetőséget teremt számunkra, hogy egzotikus geometriájú CMC-alkatrészeket, például bonyolult belső szerkezetű csöveket és profilokat készítsünk. Az ilyen CMC-csövek érdeklődést váltanak ki az atomerőművek következő generációja számára, míg az extrudálási folyamat támogathatja az Egyesült Királyság nettó nulla szén-dioxid-kibocsátási célját az építőanyagokra vonatkozóan, miközben Jorgensen és munkatársai a nem égetett agyag és szálkeverékek extrudálását vizsgálják alacsony energiafogyasztású célokra. szén építőelemek.

Nyitott gondolkodásmód és nyitott az üzletre

Ha a konvergencia, az együttműködés és a közös alkotás alapvető fontosságúak a CFPR kutatási modelljében, akkor a központ művészekből, tervezőkből, tudósokból és technológusokból álló keveréke is az, amely mind a hagyományos, mind a digitális nyomtatási szakterületeken dolgozik.

A csoport különféle hátterű embereket is összehoz, ipari és tudományos kutatókkal. A szakértelem és tapasztalat e keveréke támogatja a CFPR széles körű nemzetközi tudományos és ipari együttműködését; kereskedelmi partnerekkel, köztük speciális nyomdákkal, kerámiagyártókkal és multinacionális technológiai cégekkel. A közös K+F projektek a célzott szerződéses kutatástól és a megvalósíthatósági tanulmányoktól a fejlett anyagok, eljárások és teljes nyomtatási rendszerek közös fejlesztéséig terjednek.

Nyilvánvaló, hogy nincs szigorú szabálykönyv a CFPR együttműködésére vonatkozóan, inkább változatok egy olyan témáról, amelyben a nyitott gondolkodás a kreativitással, a tudományos és technológiai innovációval keveredik a fejlett nyomtatási gyakorlatokban.