Un nuovo tipo di nastro adesivo sensibile alla luce ultravioletta rende più semplice ed economico trasferire materiali bidimensionali come il grafene su diverse superfici. Secondo i suoi sviluppatori con sede in Giappone, la nuova tecnica del nastro potrebbe rivoluzionare il trasferimento di materiali 2D, avvicinandoci all’integrazione di tali materiali nei dispositivi.

I materiali 2D costituiscono la base di molti dispositivi elettronici e optoelettronici avanzati. Tuttavia, poiché hanno uno spessore di pochi atomi, questi materiali sono difficili da trasferire sulle superfici dei dispositivi. I metodi attuali sono molto complessi e spesso comportano l'incisione di un substrato con acidi corrosivi. L'estrema sottigliezza dei materiali significa anche che spesso necessitano di una pellicola polimerica che li supporti durante il processo di fabbricazione. Questa pellicola deve essere successivamente rimossa con solvente, il che richiede tempo e denaro e può danneggiare il materiale introducendo difetti indesiderati che ne degradano le proprietà elettroniche e meccaniche.

Un nuovo nastro funzionale

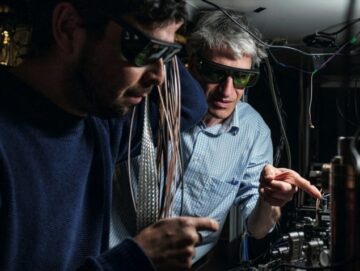

I ricercatori guidati da Hiroki fa of Università Kyushu dicono che ora hanno trovato una soluzione alternativa. Il nuovo nastro funzionale, che il team ha sviluppato con l’aiuto dell’intelligenza artificiale (AI), è costituito da una pellicola di poliolefina e da un sottile strato adesivo. Prima di essere esposto alla luce UV, il nastro mostra forti interazioni di van der Waals con il grafene (una forma 2D di carbonio) e aderisce ad esso. Dopo l'esposizione ai raggi UV, queste interazioni si indeboliscono in modo che il grafene possa essere facilmente rilasciato e trasferito su una superficie bersaglio. Inoltre, il nastro si irrigidisce leggermente dopo l'esposizione ai raggi UV, il che rende ancora più facile staccare il grafene.

Lavorare in collaborazione con esperti dell'azienda manifatturiera giapponese Nitto Denko, i ricercatori hanno poi sviluppato nastri di trasferimento per altri materiali 2D tecnologicamente importanti. Questi includono il nitruro di boro esagonale (hBN), che a volte viene chiamato grafene bianco o “cugino del grafene”, e i dichalcogenuri di metalli di transizione (TMD), che sono promettenti per l’elettronica post-silicio. Nelle immagini ottenute utilizzando microscopi ottici e a forza atomica, le superfici di questi materiali dopo il trasferimento su nastro apparivano più lisce e contenevano meno difetti rispetto a quelle trasferite utilizzando approcci convenzionali.

Flessibile e facilmente tagliabile su misura

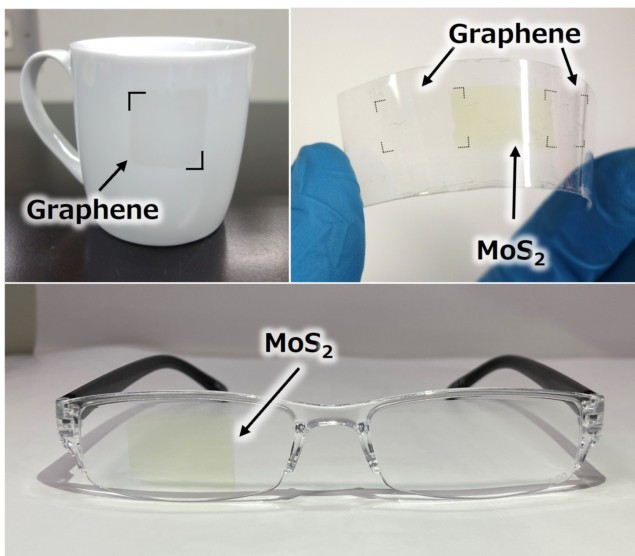

Poiché il nastro UV è flessibile e (a differenza delle pellicole polimeriche protettive) non necessita di essere rimosso con solventi organici dopo il trasferimento, può essere utilizzato con substrati curvi o sensibili a tali solventi, come la plastica. Ago pensa che questo potrebbe espandere le applicazioni del nastro, e lui e i suoi colleghi lo hanno dimostrato realizzando un dispositivo di plastica che utilizza il grafene per rilevare la radiazione terahertz. "Un dispositivo del genere potrebbe essere promettente per l'imaging medico o la sicurezza aeroportuale poiché questa radiazione può passare attraverso gli oggetti, proprio come i raggi X", spiega.

Anche il nastro UV è facile da tagliare alla dimensione richiesta, facilitando il trasferimento della giusta quantità di materiale 2D. Questo processo di “taglio e trasferimento”, come lo chiamano i ricercatori, ridurrà al minimo gli sprechi e ridurrà i costi.

Una collaborazione che è rimasta

Prima di sviluppare il nuovo nastro, il gruppo di ricerca di Ago ha lavorato per più di 10 anni sulla deposizione chimica da vapore come mezzo per sintetizzare grafene, hBN e TMD di alta qualità. Durante quel periodo, dice, molti ricercatori hanno richiesto i loro campioni, ma la maggior parte di loro ha avuto problemi a trasferire questi materiali 2D sui loro substrati. “Ho quindi pensato: e se potessero tranquillamente fare questo trasferimento da soli? Questo è il motivo per cui abbiamo iniziato a provare a realizzare i nostri nastri con materiali 2D”, afferma Ago.

Per far avanzare la tecnica, Ago ha collaborato con Nitto Denko, che produce un'ampia varietà di nastri adesivi. Poiché questi nastri venivano utilizzati più spesso per materiali spessi come la carta, la collaborazione all'inizio è stata difficile, ma il loro lavoro ha dato i suoi frutti: "Dopo ricerche approfondite, siamo finalmente riusciti a sviluppare nastri UV e processi di trasferimento adatti al trasferimento pulito di materiali 2D," Fa racconta Mondo della fisica.

Verso processi di produzione su larga scala di materiali 2D

Ago descrive l'applicazione più diretta della tecnica, descritta dal team Elettronica per la natura, sarebbe integrarlo nei processi di produzione su larga scala per materiali 2D. Da lì, aggiunge, “personalmente mi aspetto lo sviluppo di dispositivi avanzati all’avanguardia con il nostro trasferimento su nastro UV perché possiamo trasferire vari tipi di materiali 2D e persino impilare questi materiali insieme in orientamenti diversi, un processo che consente l'emergere di nuove proprietà elettroniche. "

Le ondulazioni potrebbero sostituire le torsioni nei materiali 2D

Sebbene il processo di trasferimento sia relativamente fluido, Ago e colleghi riconoscono che produce alcune rughe e bolle nei materiali 2D. Stanno lavorando su miglioramenti alla composizione dello strato adesivo che potrebbero aiutare a risolvere questo problema. Un altro obiettivo di miglioramento è aumentare la dimensione dei materiali 2D trasferiti oltre i wafer da 4 pollici (102 mm) attualmente utilizzati.

“Voglio anche sviluppare la fabbricazione di dispositivi più sofisticati utilizzando diversi tipi di materiali 2D e nastri UV”, rivela Ago. “Questi potrebbero cambiare sostanzialmente il modo in cui vengono prodotti i dispositivi elettronici e fotonici”. Ulteriori collaborazioni con il mondo accademico e industriale, afferma, potrebbero consentire al team di “migliorare questa tecnica unica di trasferimento su nastro e portare avanti la realizzazione di prodotti commerciali utilizzando materiali 2D”.

- Distribuzione di contenuti basati su SEO e PR. Ricevi amplificazione oggi.

- PlatoData.Network Generativo verticale Ai. Potenzia te stesso. Accedi qui.

- PlatoAiStream. Intelligenza Web3. Conoscenza amplificata. Accedi qui.

- PlatoneESG. Carbonio, Tecnologia pulita, Energia, Ambiente, Solare, Gestione dei rifiuti. Accedi qui.

- Platone Salute. Intelligence sulle biotecnologie e sulle sperimentazioni cliniche. Accedi qui.

- Fonte: https://physicsworld.com/a/sticky-uv-sensitive-tape-makes-2d-material-transfers-easier/

- :È

- :non

- 10

- 160

- 2D

- Materiali 2D

- 700

- a

- capace

- AC

- Accademia

- Secondo

- riconoscere

- Aggiunge

- avanzare

- Avanzate

- Dopo shavasana, sedersi in silenzio; saluti;

- dopo

- fa

- AI

- aeroporto

- Sicurezza dell'aeroporto

- consente

- anche

- alternativa

- quantità

- an

- ed

- Un altro

- apparso

- Applicazioni

- applicazioni

- applicato

- approcci

- SONO

- artificiale

- intelligenza artificiale

- Intelligenza artificiale (AI)

- AS

- At

- atomico

- base

- BE

- perché

- prima

- Al di là di

- Portare

- ma

- by

- chiamata

- Materiale

- carbonio

- il cambiamento

- Modifiche

- più economico

- chimico

- cavedano

- clicca

- più vicino

- Caffè

- collaborato

- collaborazione

- collaborazioni

- colleghi

- COM

- complesso

- composizione

- contenute

- convenzionale

- Rame

- Costo

- costoso

- potuto

- Corrente

- Attualmente

- taglio

- bordo tagliente

- danno

- dimostrato

- descrivere

- sviluppare

- sviluppato

- sviluppatori

- in via di sviluppo

- Mercato

- dispositivo

- dispositivi

- diverso

- difficile

- dirette

- do

- effettua

- durante

- più facile

- facilmente

- facile

- Elettronico

- Elettronica

- enable

- Anche

- mostre

- Espandere

- attenderti

- esperti

- Spiega

- esposto

- Esposizione

- estensivo

- estremo

- pochi

- meno

- Film

- attraverso

- Infine

- Impresa

- Nome

- flessibile

- Focus

- Nel

- forza

- modulo

- Avanti

- essere trovato

- da

- funzionale

- ulteriormente

- GIC

- vetro.

- Grafene

- Gruppo

- cresciuto

- ha avuto

- Avere

- he

- Aiuto

- Alta

- alta qualità

- vivamente

- il suo

- Come

- Tuttavia

- HTML

- HTTPS

- if

- Immagine

- immagini

- Imaging

- importante

- competenze

- miglioramento

- miglioramenti

- in

- includere

- Compreso

- Aumento

- industria

- informazioni

- integrare

- Integrazione

- Intelligence

- interazioni

- ai miglioramenti

- l'introduzione di

- coinvolgere

- problema

- IT

- SUO

- Giapponese

- jpg

- ad appena

- laboratorio

- di laboratorio

- larga scala

- strato

- galline ovaiole

- partenza

- Guidato

- leggera

- piace

- fatto

- FA

- Fare

- consigliato per la

- molti

- materiale

- Materiale

- max-width

- si intende

- meccanico

- medicale

- metallo

- metodi

- forza

- ridurre al minimo

- Scopri di più

- maggior parte

- devono obbligatoriamente:

- Bisogno

- New

- adesso

- oggetti

- ottenuto

- of

- MENO

- di frequente

- on

- su

- aprire

- or

- biologico

- Altro

- nostro

- pagato

- coppia

- Carta

- passare

- Personalmente

- foto

- Fisica

- Mondo della fisica

- pezzo

- plastica

- plastica

- Platone

- Platone Data Intelligence

- PlatoneDati

- Problema

- problemi

- processi

- i processi

- produrre

- Prodotto

- Prodotti

- PROMETTIAMO

- promettente

- proprietà

- protettivo

- Spingi

- gamma

- prontamente

- realizzazione

- ridurre

- di cui

- relativamente

- rilasciato

- rimosso

- sostituire

- necessario

- riparazioni

- ricercatori

- risolvere

- risposta

- Rivela

- rivoluzionare

- destra

- Sicurezza

- dire

- dice

- problemi di

- senso

- delicata

- mostrare attraverso le sue creazioni

- mostra

- Silicio

- Taglia

- lisciare

- più liscia

- So

- soluzione

- alcuni

- a volte

- sofisticato

- pila

- iniziato

- Passi

- appiccicoso

- forte

- sostanzialmente

- substrato

- tale

- adatto

- supporto

- superficie

- Target

- team

- per l'esame

- dice

- di

- che

- Il

- loro

- Li

- si

- poi

- Là.

- perciò

- Strumenti Bowman per analizzare le seguenti finiture:

- di

- sottile

- pensa

- questo

- quelli

- pensiero

- Attraverso

- miniature

- tempo

- richiede tempo

- a

- insieme

- pure

- trasferimento

- trasferito

- Trasferimento

- trasferimenti

- transizione

- trasparente

- vero

- prova

- colpi di scena

- Digitare

- Tipi di

- unico

- Università

- a differenza di

- non desiderato

- us

- uso

- utilizzato

- usa

- utilizzando

- di

- varietà

- vario

- volere

- Rifiuto

- Modo..

- we

- WELL

- sono stati

- Che

- quale

- bianca

- perché

- largo

- volere

- con

- Lavora

- lavorato

- lavoro

- mondo

- sarebbe

- anni

- Tu

- zefiro