In de stad van Woburn, Massachusetts, een buitenwijk net ten noorden van Boston, inspecteerde een kader van ingenieurs en wetenschappers in witte jassen een ordelijke stapel baksteen-sized, brons-grijze stalen blokken op een bureau in een neonverlichte laboratoriumruimte.

Waar ze naar keken was een partij staal gemaakt met behulp van een innovatieve productiemethode, een die: Boston-metaal, een bedrijf dat tien jaar geleden voortkwam uit MIT, hoopt de manier waarop de legering al eeuwenlang wordt gemaakt, drastisch te veranderen. Door elektriciteit te gebruiken om ijzer van zijn erts te scheiden, beweert het bedrijf dat het staal kan maken zonder kooldioxide vrij te geven, wat een pad biedt om een van 's werelds slechtste industrieën op te ruimen voor de uitstoot van broeikasgassen.

Staal is een essentiële input voor engineering en constructie en is een van de meest populaire industriële materialen ter wereld, met meer dan 2 miljard ton geproduceerd per jaar. Deze overvloed heeft echter een hoge prijs voor de milieu. Staalproductie is goed voor 7 te 11 procent van de wereldwijde uitstoot van broeikasgassen, waardoor het een van de grootste industriële bronnen van luchtverontreiniging is. En omdat productie kon stijgen tegen 2050 met een derde zou deze milieubelasting kunnen toenemen.

Dat vormt een grote uitdaging voor de aanpak van de klimaatcrisis. De Verenigde Naties zegt het aanzienlijk verminderen van de industriële koolstofemissies is essentieel om de opwarming van de aarde onder de grens van 1.5 graden Celsius te houden die is vastgelegd in het klimaatakkoord van Parijs van 2015. Om dit te doen, moeten de emissies van staal en andere zware industrieën tegen 93 met 2050 procent dalen, aldus schattingen door het Internationaal Energieagentschap.

Geconfronteerd met toenemende druk van regeringen en investeerders om de uitstoot te verminderen, experimenteren een aantal staalproducenten, waaronder zowel grote producenten als startups, met koolstofarme technologieën die waterstof of elektriciteit gebruiken in plaats van traditionele koolstofintensieve productie. Sommige van deze inspanningen naderen de commerciële realiteit.

"We hebben het over een kapitaalintensieve, risicomijdende industrie waar verstoring uiterst zeldzaam is", zegt Chris Bataille, energie-econoom bij IDDRI, een in Parijs gevestigde onderzoeksdenktank. Daarom voegde hij eraan toe: "Het is spannend" dat er zoveel tegelijk gebeurt.

Toch zijn experts het erover eens dat het transformeren van een wereldwijde industrie die omsloeg $ 2.5 biljoen in 2017 en heeft meer dan 6 miljoen mensen zal een enorme inspanning vergen. Afgezien van de praktische obstakels voor het tijdig opschalen van nieuwe processen om de mondiale klimaatdoelstellingen te bereiken, zijn er zorgen over China, waar meer dan de helft van de wereldstaal wordt gemaakt en wiens plannen om de staalsector koolstofvrij te maken vaag blijven.

"Het is zeker geen gemakkelijke oplossing om een industrie als deze koolstofarm te maken," zei Bataille. 'Maar er is geen keus. De toekomst van de sector – en die van ons klimaat – hangt daarvan af.”

________

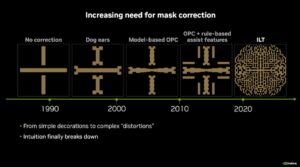

Moderne staalproductie omvat: verschillende productiefasen. Meestal wordt ijzererts vermalen en omgezet in sinter (een ruwe vaste stof) of pellets. Afzonderlijk wordt steenkool gebakken en omgezet in cokes. Het erts en de cokes worden vervolgens gemengd met kalksteen en naar een grote hoogoven gevoerd waar een stroom extreem hete lucht vanaf de bodem wordt ingevoerd. Bij hoge temperaturen verbrandt de cokes en ontstaat er vloeibaar ijzer, ook wel ruwijzer of hoogovenijzer genoemd. Het gesmolten materiaal gaat dan in een zuurstofoven, waar het met zuivere zuurstof wordt gestraald door een watergekoelde lans, die koolstof dwingt om ruw staal als eindproduct achter te laten.

Deze methode, voor het eerst gepatenteerd door de Engelse ingenieur Henry Bessemer in de jaren 1850, produceert op verschillende manieren kooldioxide-emissies. Ten eerste resulteren de chemische reacties in de hoogoven in emissies, omdat koolstof die in cokes en kalksteen zit, zich bindt met zuurstof in de lucht om koolstofdioxide als bijproduct te creëren. Bovendien worden fossiele brandstoffen doorgaans verbrand om de hoogoven te verwarmen en om sinter- en pelletfabrieken aan te drijven, evenals cokesovens, waarbij daarbij koolstofdioxide wordt uitgestoten.

Maar liefst 70 procent van 's werelds staal wordt op deze manier geproduceerd, waardoor bijna twee ton koolstofdioxide voor elke ton geproduceerd staal. De resterende 30 procent wordt bijna allemaal gemaakt door middel van vlamboogovens, die een elektrische stroom gebruiken om staal te smelten - grotendeels gerecycled schroot - en hebben veel lagere CO2-uitstoot dan hoogovens.

Maar vanwege het beperkte aanbod van schroot kan niet aan alle toekomstige vraag op deze manier worden voldaan, zegt Jeffrey Rissman, directeur van het industrieprogramma en hoofd modellering bij het in San Francisco gevestigde energie- en klimaatbeleidsbedrijf Energy Innovation. Met het juiste beleid zou recycling in 45 tot 2050 procent van de wereldwijde vraag kunnen voorzien, zei hij. "De rest zal worden voldaan door het smeden van primair op erts gebaseerd staal, waar de meeste emissies vandaan komen."

Dus "als de staalindustrie serieus is" over haar klimaatverplichtingen, voegde hij eraan toe, "zal ze de manier waarop het materiaal wordt gemaakt fundamenteel moeten hervormen - en dat vrij snel doen."

________

Een alternatieve technologie die wordt getest, vervangt cokes door waterstof. In Zweden, hybride- een joint venture tussen staalproducent SSAB, energieleverancier Vattenfall en LKAB, een ijzerertsproducent - voert een proef uit met een proces dat tot doel heeft een bestaand systeem dat direct gereduceerd ijzer wordt genoemd, opnieuw te gebruiken. Het proces maakt gebruik van cokes uit fossiele brandstoffen om zuurstof uit ijzerertspellets te halen, waardoor een poreuze ijzerpellet overblijft die sponsijzer wordt genoemd.

De Hybrit-methode extraheert de zuurstof in plaats daarvan met fossielvrij waterstofgas. Het gas wordt gemaakt door middel van elektrolyse, een techniek die een elektrische stroom gebruikt - in dit geval van een fossielvrije energiebron - om water te scheiden in waterstof en zuurstof. (Meest zuivere waterstof vandaag is gemaakt met methaan, dat CO2 produceert bij verbranding.) Het resulterende sponsijzer gaat vervolgens in een elektrische boogoven, waar het uiteindelijk wordt verfijnd tot staal. Bij het proces komt alleen waterdamp vrij als bijproduct.

"Deze technologie is al een tijdje bekend, maar is tot nu toe alleen in het laboratorium gedaan", zegt Mikael Nordlander, hoofd decarbonisatie van de industrie bij Vattenfall. "Wat we hier doen, is kijken of het op industrieel niveau kan werken."

Afgelopen augustus bereikte Hybrit zijn eerste mijlpaal: SSAB, dat het eindproduct produceert en verkoopt, leverde zijn eerste partij fossielvrij staal aan de autofabrikant Volvo, die het in voertuigprototypes gebruikte. Het plant ook een fabriek voor productie op commerciële schaal, die het tegen 2026 wil voltooien.

Een andere Zweedse onderneming, H2 Green Steel, ontwikkelt een soortgelijke waterstofstaalfabriek op commerciële schaal met de hulp van $ 105 miljoen die is opgehaald van particuliere investeerders en bedrijven, waaronder Mercedes-Benz, Scania en IMAS Foundation, een organisatie die gelieerd is aan Ikea. Het bedrijf plannen om tegen 2024 met de productie te beginnen en tegen het einde van het decennium jaarlijks 5 miljoen ton emissievrij staal te produceren. Andere bedrijven die waterstofaangedreven staalproductie testen, zijn onder meer: ArcelorMittal, Thyssenkrupp en Salzgitter AG in Duitsland; Posco in Zuid-Korea; en voestalpine in Oostenrijk.

Elektriciteit kan ook worden gebruikt om ijzererts te verminderen. Boston Metal heeft bijvoorbeeld een proces ontwikkeld dat gesmolten oxide-elektrolyse wordt genoemd, waarbij een stroom door een cel gaat die ijzererts bevat. Terwijl elektriciteit tussen beide uiteinden van de cel reist en het erts opwarmt, borrelt zuurstof op (en kan het worden opgevangen), terwijl ijzererts wordt gereduceerd tot vloeibaar ijzer dat zich op de bodem van de cel verzamelt en periodiek wordt afgetapt. Het gezuiverde ijzer wordt vervolgens gemengd met koolstof en andere ingrediënten.

"Wat we doen, is in feite koolstof ruilen voor elektriciteit als reductiemiddel", legt Adam Rauwerdink uit, senior vice president business development van het bedrijf. "Hierdoor kunnen we staal van zeer hoge kwaliteit maken met veel minder energie en in minder stappen dan conventionele staalproductie." Zolang de stroom uit fossielvrije bronnen komt, voegde hij eraan toe, genereert het proces geen koolstofemissies.

Hij zei dat het bedrijf, dat momenteel drie pilotlijnen heeft in zijn vestiging in Woburn, eraan werkt om zijn laboratoriumconcept op de markt te brengen met behulp van Vorig jaar $ 50 miljoen opgehaald van een investeerdersgroep waaronder Breakthrough Energy Ventures, gesteund door Bill Gates, en de Duitse autofabrikant BMW. Naar verwachting zal in 2025 een demonstratiefabriek op commerciële schaal operationeel zijn.

"Ik heb het gevoel dat al deze oplossingen hun plaats hebben, afhankelijk van de locatie, de beschikbaarheid van middelen en het beoogde product", zegt Sridhar Seetharaman, een professor in materiaalwetenschappen en engineering aan de Arizona State University. "Maar voorlopig denk ik niet dat iemand alleen je een zilveren kogel zal geven om aan de vraag te voldoen."

"Waterstof heeft een beetje een voorsprong omdat het gebaseerd is op een gevestigd systeem en het loopt ook voorop in de commercialisering", zegt Bataille, energie-econoom van IDDRI. "Maar het bereiken van een netto-nul staalindustrie zal meer koolstofvrije wegen vergen, dus ik denk dat er uiteindelijk genoeg ruimte op de markt zal zijn voor allemaal."

________

Hoewel groenere staalproductieprocessen in een stroomversnelling lijken te komen, blijven er een aantal serieuze uitdagingen om het hoofd te bieden. De belangrijkste daarvan is de enorme uitbreiding van de infrastructuur voor hernieuwbare energie die een industriebrede verschuiving naar deze nieuwe methoden met zich mee zou brengen, zei Thomas Koch Blank, senior principal bij de in Colorado gevestigde non-profitorganisatie. Rocky Mountain Institute. Hij schat dat de wereld tot drie keer de huidige geïnstalleerde zonne- en windenergiebronnen nodig heeft om de bestaande primaire staalproductie te elektrificeren.

Een andere barrière zijn de kosten. Om over te schakelen op elektriciteit of waterstof zouden enorme hoeveelheden kapitaal moeten worden uitgegeven om nieuwe fabrieken te bouwen en oude te renoveren. In het geval van de schone waterstofmethode zal het prijskaartje voor staal grotendeels stijgen omdat staalproducenten dicht bij goedkope cokeskolen zitten in plaats van goedkope waterstof, aldus Koch Blank. "Deze initiële kosten zullen waarschijnlijk de prijs van zowel staal als de eindproducten opdrijven, althans in het begin."

Volgens Rissman, de analist in San Francisco, zou wetgeving aan zowel de aanbod- als de vraagzijde kunnen helpen die hogere kosten te compenseren en meer investeringen in groenere technologieën aan te moedigen. Regeringen, zei hij, zouden het gebruik van koolstofarm staal voor bouw en infrastructuur kunnen stimuleren door van door de staat gefinancierde projecten te eisen dat ze koolstofarme versies van aangewezen bouwmaterialen gebruiken. Ze zouden ook beleid kunnen afdwingen dat het duurder maakt om te kopen in landen waar de regels voor emissies minder streng zijn. Dat zal binnenlandse producenten helpen "concurrerend te blijven" terwijl de markt voor schoon staal "groeit en nieuwe productieprocessen schaalvoordelen behalen", zei Rissman.

Misschien wel de grootste wegversperring is China, waar over 90 procent van de staalproductie wordt gerealiseerd met behulp van hoogovens. In september 2020 heeft president Xi Jinping aangekondigd dat het land ernaar streeft om tegen 2060 COXNUMX-neutraal te zijn. In een poging om de vervuiling door binnenlandse staalfabrieken te verminderen, wat: goed voor ongeveer 15 procent van de totale COXNUMX-uitstoot van het land, heeft Peking ook beloofd om: piekemissies van staal tegen 2030 bereiken. Toch werden in de eerste zes maanden van 18 in China 2021 nieuwe hoogovenprojecten aangekondigd, volgens aan de in Helsinki gevestigde onderzoeksgroep Centre for Research on Energy and Clean Air.

Staal is een van de belangrijkste en meest uitdagende industrieën om koolstofarm te maken, zei Rissman, dus wereldwijde coördinatie zou enorm helpen.

Terug in Boston stemde Rauwerdink, die de fabriekslijnen van Boston Metal inspecteerde, toe. "Het is een fantastische uitdaging die we aangaan", zei hij. Maar, voegde hij eraan toe: "We laten zien dat oplossingen bestaan - en werken."

Dit artikel is oorspronkelijk gepubliceerd op Undark. Lees de originele artikel.

Krediet van het beeld: Třinecké železárny / Wikimedia Commons