Van brillen tot ruimtetelescopen, lenzen spelen een cruciale rol in technologieën, variërend van alledaags tot geavanceerd. Hoewel traditionele brekende lenzen een fundamentele bouwsteen van optica zijn, zijn ze omvangrijk en dit kan het gebruik ervan beperken. Metalenses zijn veel dunner dan conventionele lenzen en de afgelopen twee decennia is er veel licht geworpen op het potentieel van deze apparaten, die schitteren als een veelbelovend alternatief.

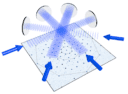

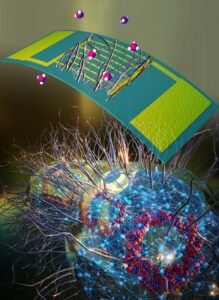

Metalenses zijn dunne structuren gemaakt van reeksen "meta-atomen", dit zijn motieven met afmetingen die kleiner zijn dan de golflengte van licht. Het zijn deze meta-atomen die interageren met licht en de voortplantingsrichting veranderen.

In tegenstelling tot conventionele refractieve lenzen, kunnen metalensen minder dan een micron dik zijn, waardoor het totale volume van optische systemen afneemt. Ze kunnen ook ideale diffractie-beperkte scherpstelprestaties bieden, terwijl sommige problemen die verband houden met brekende lenzen, zoals aberraties, worden vermeden.

Als gevolg hiervan zijn metalenses veelbelovend voor krimpende optische apparaten, die nuttig kunnen zijn in een reeks toepassingen, van betere camera's voor mobiele telefoons tot minder omvangrijke draagbare beeldschermen. Vanwege de aard van hun ingewikkelde ontwerp en hun materiaalvereisten, moeten metalenses echter nog massaproductie bereiken tegen redelijke haalbaarheid en kosten. Nu, een team van onderzoekers aan de Pohang University of Science and Technology (POSTECH) in Zuid-Korea, geleid door Junsuk Rho, heeft een nieuwe methode ontwikkeld om in één keer honderden centimetergrote metalenses te fabriceren. In een artikel gepubliceerd in Natuur materialen, beschrijven ze hoe ze verschillende lithografietechnieken en hybride materialen gebruikten om metalenses te maken voor gebruik in beeldschermen en virtual reality (VR)-apparaten. Ze laten met name zien hoe nano-afdruklithografie, of nanostempels, een goedkope, schaalbare manier kan bieden om metalenses te produceren.

Wanneer conventionele dikke lenzen worden gebruikt in optica, wordt licht gebroken terwijl het tussen lucht en het lensmateriaal reist, en vice versa. Het is deze breking die het pad van het licht verandert en daarom is het de vorm van de lens en de brekingsindex die de basis vormt voor het beheersen van het licht.

Brekingsindex en vorm doen er nog steeds toe in metalenses. Maar omdat een metalenses macroscopisch plat is, is het de vorm en samenstelling van de meta-atomen die de optische eigenschappen van een apparaat bepalen.

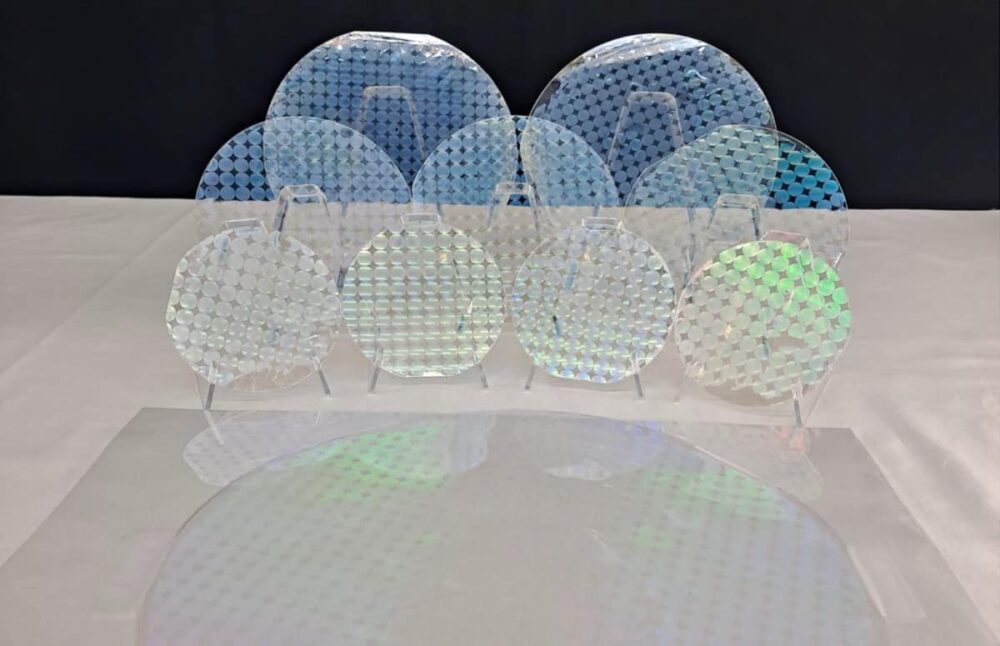

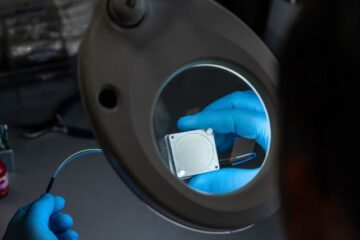

De hybride meta-atomen van het team zijn gemaakt van een met titaanoxide bedekte hars die op het oppervlak van glassubstraten van verschillende grootte is gegoten, zoals weergegeven in de afbeelding "Te zien". De meta-atomen zijn 900 nm lang, 380 nm lang en 70 nm breed. De titaniumcoating is slechts 23 nm dik. Dit type nanopatterning met hoge resolutie is traditioneel duur en kan alleen worden gebruikt om kleine gebieden tegelijk te bedekken.

Siliciumtechnologie ontmoet nanostamping

Nu hebben Rho en collega's de productie van metalenses vereenvoudigd door drie reeds volwassen fabricagetechnologieën te integreren. Dit zijn fotolithografie, nano-afdruklithografie en atoomlaagafzetting. Bij fotolithografie worden diep-ultraviolette lasers gebruikt om patronen op siliciumwafels te creëren. Dit is een standaardtechniek in de elektronica-industrie en kan ook worden gebruikt om kleinschalige metalenses te maken. Het is echter een duur proces dat niet haalbaar is voor de grootschalige productie van metalenses.

In plaats van diep-ultraviolette fotolithografie te gebruiken om de metalensen te maken, werd het door het team gebruikt om een master-stempel te vormen met een diameter van 12 inch (30 cm) en een kenmerkende resolutie van 40 nm (zie figuur "Productieproces"). De stempel werd gebruikt om de inverse van de meta-atoomstructuur in een replicavorm van zachte siliconen te drukken. Vloeibare hars werd vervolgens in de siliconen mal gegoten, waar het in de nanogroeven stroomde voordat het uithardde. Hierdoor kon het team honderden metalenses (de cilinders van 1 cm in figuur 2) tegelijkertijd maken. De verfijnde oppervlaktestructuren die worden weergegeven in het beeld van de scanning-elektronenmicroscoop (zie figuur "Productieproces") kunnen inderdaad in minder dan 15 minuten worden gemaakt.

De brekingsindex van de hars is te laag om de gewenste controle van het licht te bieden, dus werd er een dunne laag titaanoxide op de hars aangebracht om de brekingsindex te verhogen en om de mechanische sterkte van de structuur te versterken.

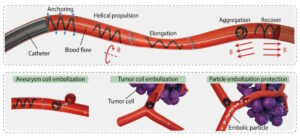

Laat er lichte VR zijn

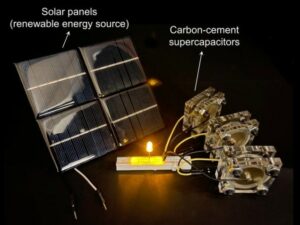

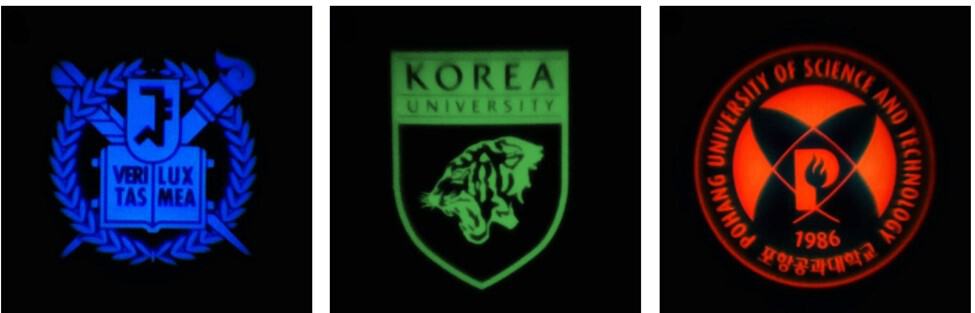

Om het potentieel van hun metalenses te demonstreren, integreerde het team ze in een prototype VR-display. Commerciële VR-apparaten gebruiken reflectie of diffractie om virtuele beelden naar de ogen van de gebruiker te projecteren - en dit resulteert in omvangrijke apparaten die geschikt moeten zijn voor de juiste brandpuntsafstand voor de optica. Hun op metalens gebaseerde VR-display vermindert de afstand die het licht moet afleggen door een op transmissie gebaseerd ontwerp te gebruiken. Dit maakt het display lichtgewicht en comfortabel om te dragen. Hoewel het team hun display alleen testte met statische afbeeldingen, toonde het apparaat veelbelovend door afbeeldingen te maken met rood, groen en blauw licht; de bouwstenen van all-colour displays (zie figuur “Prototype display”).

Het team zegt dat hun schaalbare fabricagemethode metalenses produceert met hogere prestaties dan apparaten die met meer traditionele methoden zijn gemaakt. Hoewel er nog veel ruimte voor vooruitgang is, opent de komst van in massa geproduceerde metalenses de deur voor hun gebruik in biosensoren, kleurenafdrukken en hologrammen - evenals VR-schermen.

- Door SEO aangedreven content en PR-distributie. Word vandaag nog versterkt.

- PlatoAiStream. Web3 gegevensintelligentie. Kennis versterkt. Toegang hier.

- De toekomst slaan met Adryenn Ashley. Toegang hier.

- Koop en verkoop aandelen in PRE-IPO-bedrijven met PREIPO®. Toegang hier.

- Bron: https://physicsworld.com/a/large-metalenses-are-produced-on-a-mass-scale/

- : heeft

- :is

- :niet

- :waar

- 1

- 12

- 15%

- 23

- 30

- 40

- 70

- 8

- a

- AC

- accommoderen

- over

- komst

- AIR

- Alles

- al

- ook

- alternatief

- Hoewel

- an

- en

- toepassingen

- passend

- ZIJN

- gebieden

- AS

- geassocieerd

- At

- het vermijden van

- basis

- BE

- omdat

- geweest

- vaardigheden

- Betere

- tussen

- Blok

- Blokken

- Blauw

- boost

- Gebouw

- maar

- by

- camera's

- CAN

- centrum

- verandering

- Wijzigingen

- Klik

- collega's

- comfortabel

- commercieel

- onder controle te houden

- het regelen van

- conventioneel

- Kosten

- kon

- deksel

- en je merk te creëren

- Wij creëren

- cruciaal

- snijdend

- decennia

- deep

- tonen

- gedeponeerd

- beschrijven

- Design

- gewenste

- ontwikkelde

- apparaat

- systemen

- anders

- Afmeting

- richting

- Display

- displays

- afstand

- Deur

- twee

- rand

- Elektronica

- duur

- Ogen

- fabriceren

- Kenmerk

- Figuur

- plat

- gericht

- Voor

- oppompen van

- fundamenteel

- glas

- groot

- Groen

- HAD

- Hebben

- hoge-resolutie

- hoger

- Hologrammen

- Hoe

- Echter

- HTTPS

- Honderden

- Hybride

- ideaal

- beeld

- afbeeldingen

- in

- Laat uw omzet

- index

- -industrie

- informatie

- geïntegreerde

- Integreren

- interactie

- in

- kwestie

- IT

- HAAR

- jpg

- Korea

- Groot

- grootschalig

- lasers

- Achternaam*

- lagen

- LED

- links

- Lengte

- lenzen

- minder

- licht

- lichtgewicht

- Vloeistof

- lang

- lot

- Laag

- Low-cost

- gemaakt

- maken

- MERKEN

- productie

- Massa

- in massa geproduceerd

- meester

- materiaal

- materieel

- Materie

- volwassen

- max-width

- mechanisch

- Meets

- methode

- methoden

- micron

- Microscoop

- minuten

- meer

- veel

- Dan moet je

- NATUUR

- New

- of

- on

- eens

- EEN

- Slechts

- open

- opent

- optiek

- or

- totaal

- Papier

- bijzonder

- passief

- pad

- Patronen

- patronen

- prestatie

- Fysica

- Natuurkunde wereld

- Plato

- Plato gegevensintelligentie

- PlatoData

- Spelen

- Overvloed

- potentieel

- het drukken

- problemen

- geproduceerd

- productie

- Voortgang

- project

- belofte

- veelbelovend

- vastgoed

- prototype

- zorgen voor

- gepubliceerde

- reeks

- variërend

- bereiken

- Realiteit

- redelijk

- Rood

- vermindert

- vermindering

- afspiegeling

- antwoord

- Voorwaarden

- onderzoekers

- Resolutie

- beperken

- resultaat

- Resultaten

- rechts

- rollen

- Kamer

- dezelfde

- ervaren

- schaalbare

- Scale

- het scannen

- Wetenschap

- Wetenschap en Technologie

- zien

- SEM

- verscheidene

- Vorm

- tonen

- vertoonde

- getoond

- Silicium

- vereenvoudigd

- Maat

- Klein

- kleinere

- So

- Soft /Pastel

- sommige

- geraffineerd

- Zuiden

- Zuid-Korea

- Tussenruimte

- Fonkeling

- standaard

- Still

- sterkte

- structuur

- dergelijk

- Oppervlak

- Systems

- team

- technieken

- Technologies

- Technologie

- telescopen

- neem contact

- dat

- De

- hun

- Ze

- harte

- Er.

- daarom

- Deze

- ze

- dit

- drie

- thumbnail

- niet de tijd of

- naar

- ook

- top

- traditioneel

- traditioneel

- reizen

- reist

- waar

- twee

- type dan:

- universiteit-

- .

- gebruikt

- Gebruiker

- gebruik

- divers

- rendabel

- Virtueel

- Virtuele realiteit

- volume

- vr

- was

- Manier..

- draagbaar

- GOED

- welke

- en

- breed

- Met

- wereld

- nog

- zephyrnet