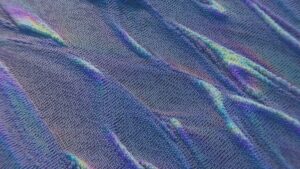

I byen i Woburn, Massachusetts, en forstad like nord for Boston, inspiserte en gruppe ingeniører og forskere i hvite frakker en ryddig stabel med mursteinsstørrelser, metallgrå stålblokker på et skrivebord inne i en neonopplyst laboratorieplass.

Det de så på var et parti stål laget ved hjelp av en innovativ produksjonsmetode, en som Boston Metal, et selskap som spunnet ut for et tiår siden fra MIT, håper vil dramatisk omforme måten legeringen har blitt laget på i århundrer. Ved å bruke elektrisitet til å skille jern fra malmen sin, hevder firmaet at det kan lage stål uten å frigjøre karbondioksid, og tilbyr en vei til å rydde opp i en av verdens verste industrier for klimagassutslipp.

Stål er en viktig innsatsfaktor for konstruksjon og konstruksjon, et av de mest populære industrielle materialene i verden, med mer enn 2 milliarder tonn produsert årlig. Denne overfloden kommer imidlertid til en høy pris for miljø. Stålproduksjon står for 7 til 11 prosent av globale klimagassutslipp, noe som gjør det til en av de største industrielle kildene til atmosfærisk forurensning. Og fordi produksjonen kunne stige med en tredjedel innen 2050 kan denne miljøbelastningen vokse.

Det utgjør en betydelig utfordring for å takle klimakrisen. De forente nasjoner sier å redusere industrielle karbonutslipp er avgjørende for å holde global oppvarming under 1.5 grader Celsius-merket fastsatt under klimaavtalen fra Paris fra 2015. For å gjøre det, må utslippene fra stål og annen tungindustri falle med 93 prosent innen 2050, iht. estimater av Det internasjonale energibyrået.

Overfor eskalerende press fra myndigheter og investorer for å redusere utslipp, eksperimenterer en rekke stålprodusenter – inkludert både store produsenter og startups – med lavkarbonteknologier som bruker hydrogen eller elektrisitet i stedet for tradisjonell karbonintensiv produksjon. Noen av disse anstrengelsene nærmer seg kommersiell virkelighet.

"Det vi snakker om er en kapitalintensiv, risikovillig industri hvor forstyrrelser er ekstremt sjeldne," sa Chris Bataille, en energiøkonom ved IDDRI, en Paris-basert forskningstenketank. Derfor la han til, "det er spennende" at det skjer så mye på en gang.

Likevel er eksperter enige om at transformasjon av en global industri som snudde $ 2.5 billion i 2017 og sysselsetter mer enn 6 million mennesker vil kreve enorm innsats. Utover de praktiske hindringene for å skalere opp nye prosesser i tide for å nå globale klimamål, er det bekymringer for Kina, hvor over halvparten av verdens stål er laget og hvis planer om å avkarbonisere stålsektoren fortsatt er vage.

"Det er absolutt ikke en enkel løsning å dekarbonisere en industri som dette," sa Bataille. «Men det er ikke noe valg. Fremtiden til sektoren – og klimaet vårt – avhenger nettopp av det.»

________

Moderne stålproduksjon innebærer flere produksjonsfaser. Oftest knuses jernmalm og gjøres om til sinter (et grovt faststoff) eller pellets. Separat bakes kull og omdannes til koks. Malmen og koksen blandes deretter med kalkstein og føres inn i en stor masovn hvor en strøm av ekstremt varm luft føres inn fra bunnen. Under høye temperaturer brenner koksen og blandingen produserer flytende jern, kjent som råjern eller masovnsjern. Det smeltede materialet går deretter inn i en oksygenovn, hvor det blåses med rent oksygen gjennom en vannkjølt lanse, som tvinger karbon av seg for å etterlate råstål som et sluttprodukt.

Denne metoden, først patentert av den engelske ingeniøren Henry Bessemer på 1850-tallet, produserer karbondioksidutslipp på forskjellige måter. For det første resulterer de kjemiske reaksjonene i masovnen i utslipp, da karbon fanget i koks og kalkstein binder seg med oksygen i luften for å skape karbondioksid som et biprodukt. I tillegg brennes fossilt brensel vanligvis for å varme opp masovnen og for å drive sintrings- og pelletiseringsanlegg, samt koksovner, som avgir karbondioksid i prosessen.

Så mye som 70 prosent av verdens stål produseres på denne måten, genererer nesten to tonn karbondioksid for hvert tonn stål produsert. De resterende 30 prosent er nesten alt laget gjennom lysbueovner, som bruker en elektrisk strøm for å smelte stål – stort sett resirkulert skrap – og har langt lavere CO2-utslipp enn masovner.

Men på grunn av det begrensede skraptilbudet, kan ikke all fremtidig etterspørsel dekkes på denne måten, sa Jeffrey Rissman, en industriprogramdirektør og leder for modellering ved det San Francisco-baserte energi- og klimapolitiske firmaet Energy Innovation. Med de riktige retningslinjene på plass, kan resirkulering dekke opptil 45 prosent av den globale etterspørselen i 2050, sa han. "Resten vil bli tilfredsstilt ved å smi primært malmbasert stål, som er der de fleste utslippene kommer fra."

Så "hvis stålindustrien er seriøs" med sine klimaforpliktelser, la han til, "må den fundamentalt omforme måten materialet er laget på - og gjøre det ganske raskt."

________

En alternativ teknologi som testes erstatter koks med hydrogen. I Sverige, Hybritt– et joint venture mellom stålprodusenten SSAB, energileverandøren Vattenfall og LKAB, en jernmalmprodusent – piloterer en prosess som tar sikte på å gjenbruke et eksisterende system kalt direkte redusert jern. Prosessen bruker koks fra fossilt brensel for å trekke ut oksygen fra jernmalmpellets, og etterlater en porøs jernpellet kalt svampjern.

Hybrit-metoden utvinner i stedet oksygenet ved hjelp av fossilfri hydrogengass. Gassen skapes gjennom elektrolyse, en teknikk som bruker en elektrisk strøm - i dette tilfellet fra en fossilfri energikilde - for å skille vann til hydrogen og oksygen. (Mest rent hydrogen i dag er laget med metan, som produserer CO2 når det brennes.) Det resulterende svampejernet går deretter inn i en lysbueovn, hvor det til slutt raffineres til stål. Prosessen frigjør bare vanndamp som et biprodukt.

"Denne teknologien har vært kjent en stund, men den har bare blitt gjort i laboratoriet så langt," sa Mikael Nordlander, leder for industriavkarbonisering i Vattenfall. "Det vi gjør her er å se om det kan fungere på [det] industrielle nivået."

I august i fjor nådde Hybrit sin første milepæl: SSAB, som produserer og selger sluttproduktet, leverte sitt første parti fossilfritt stål til bilprodusenten Volvo, som brukte den i kjøretøyprototyper. Det planlegger også et anlegg for produksjon i kommersiell skala, som det tar sikte på å fullføre innen 2026.

En annen svensk satsing, H2 Green Steel, utvikler et lignende hydrogenstålanlegg i kommersiell skala ved hjelp av 105 millioner dollar samlet inn fra private investorer og selskaper inkludert Mercedes-Benz, Scania og IMAS Foundation, en organisasjon knyttet til Ikea. Firmaet planer å starte produksjonen innen 2024 og produsere 5 millioner tonn nullutslippsstål årlig innen slutten av tiåret. Andre selskaper som tester hydrogendrevet stålproduksjon inkluderer ArcelorMittal, Thyssenkruppog Salzgitter AG i Tyskland; Posco i Sør-Korea; og Voestalpine i Østerrike.

Elektrisitet kan også brukes til å redusere jernmalm. Boston Metal, for eksempel, har utviklet en prosess kalt smeltet oksidelektrolyse, der en strøm beveger seg gjennom en celle som inneholder jernmalm. Når elektrisitet går mellom begge ender av cellen og varmer opp malmen, bobler oksygen opp (og kan samles), mens jernmalm reduseres til flytende jern som samler seg i bunnen av cellen og tappes med jevne mellomrom. Det rensede jernet blandes deretter med karbon og andre ingredienser.

"Det vi gjør er å bytte karbon med elektrisitet som et reduksjonsmiddel," forklarte Adam Rauwerdink, selskapets senior visepresident for forretningsutvikling. "Dette lar oss lage stål av høy kvalitet ved å bruke mye mindre energi og i færre trinn enn konvensjonell stålproduksjon." Så lenge strømmen kommer fra fossilfrie kilder, la han til, genererer prosessen ingen karbonutslipp.

Han sa at selskapet, som for tiden driver tre pilotlinjer ved Woburn-anlegget, jobber med å bringe laboratoriekonseptet ut på markedet ved å bruke 50 millioner dollar samlet inn i fjor fra en investorgruppe inkludert Breakthrough Energy Ventures, støttet av Bill Gates, og den tyske bilprodusenten BMW. Et demonstrasjonsanlegg i kommersiell skala forventes å være i drift innen 2025.

"Jeg føler at alle disse løsningene har sin plass, avhengig av plassering, ressurstilgjengelighet og målrettet produkt," sa Sridhar Seetharaman, professor i materialvitenskap og ingeniørvitenskap ved Arizona State University. "Men jeg tror foreløpig ikke at noen alene vil gi deg en sølvkule for å møte etterspørselen."

"Hydrogen har litt av et forsprang med å være basert på et etablert system, og det er også foran i kommersialisering," sa Bataille, IDDRI energiøkonom. "Men å oppnå en stålindustri med netto null vil ta flere karbonfrie veier, så jeg tror det vil være nok plass i markedet for dem alle til slutt."

________

Selv om grønnere stålfremstillingsprosesser ser ut til å ta fart, er det fortsatt en rekke alvorlige utfordringer å møte. De viktigste blant dem er den massive utvidelsen av infrastruktur for fornybar energi som et bransjeomfattende skifte til disse nye metodene vil medføre, sa Thomas Koch Blank, senior rektor ved den Colorado-baserte ideelle organisasjonen. Rocky Mountain Institute. Han anslår at verden vil trenge opptil tre ganger de installerte sol- og vindenergikildene for å elektrifisere den eksisterende primære stålproduksjonen.

En annen barriere er kostnadene. Å bytte til elektrisitet eller hydrogen vil kreve enorme mengder kapitalutgifter for å bygge nye anlegg og ettermontere gamle. Når det gjelder metoden for rent hydrogen, vil prislappen for stål øke i stor grad fordi stålprodusentene er lokalisert nær lavkostkokskull fremfor lavkosthydrogen, påpekte Koch Blank. "Disse forhåndskostnadene vil sannsynligvis øke prisen på både stål og sluttproduktene, i det minste i begynnelsen."

Ifølge Rissman, analytikeren i San Francisco, kan lovgivning på både tilbuds- og etterspørselssiden bidra til å kompensere for de høyere kostnadene og oppmuntre til flere investeringer i grønnere teknologier. Regjeringer, sa han, kunne stimulere til bruk av lavkarbonstål for bygg og infrastruktur ved å kreve at statsfinansierte prosjekter bruker lavkarbonversjoner av utpekte byggematerialer. De kan også håndheve retningslinjer som gjør det dyrere å kjøpe fra land der reglene for utslipp er mindre strenge. Det vil hjelpe innenlandske produsenter å "holde seg konkurransedyktige" ettersom markedet for rent stål "vokser og nye produksjonsprosesser oppnår stordriftsfordeler," sa Rissman.

Den kanskje største veisperringen er Kina, hvor om 90 prosent av stålproduksjonen oppnås ved bruk av masovner. I september 2020, president Xi Jinping annonsert at landet har som mål å bli karbonnøytralt innen 2060. I et forsøk på å redusere forurensning fra innenlandske stålverk, som utgjør om lag 15 prosent av landets samlede karbonutslipp, har Beijing også lovet oppnå maksimale stålutslipp innen 2030. Likevel ble 18 nye masovnsprosjekter annonsert i Kina bare i løpet av de første seks månedene av 2021, ifølge til den Helsingfors-baserte forskningsgruppen Senter for forskning på energi og ren luft.

Stål er en av de viktigste og mest utfordrende industriene å dekarbonisere, sa Rissman, så global koordinering på det ville hjelpe veldig.

Tilbake i Boston var Rauwerdink, som kartla Boston Metals fabrikklinjer, enig. "Det er en fantastisk utfordring vi står overfor," sa han. Men, la han til, "Vi viser at løsninger finnes - og fungerer."

Denne artikkelen ble opprinnelig publisert på Undark. Les opprinnelige artikkelen.

Bilde Credit: Třinecké železárny / Wikimedia Commons