Hvis du trodde innovasjon i trykkeriverdenen var en saga blott, tro om igjen. Joe McEntee går en tverrfaglig spasertur rundt i Storbritannias Centre for Print Research

Det kan ikke være mange forskningsmiljøer der forskere i ett laboratorium undersøker bruken av grafen som grunnlag for resirkulerbare klær av høy kvalitet; mens de langs korridoren holder kurs i den eldgamle japanske treblokktrykkteknikken Mokuhanga. Det er imidlertid akkurat det som skjer på Senter for trykkforskning (CFPR) ved University of the West of England (UWE) i Bristol, hvor skillene mellom kunst – vitenskap og industri – akademia bygges bro på daglig basis.

Etter et etos av konvergens, samarbeid og samskaping, er CFPR en tverrfaglig virksomhet som samler seniorforskere, doktorgradsstudenter, tekniske spesialister og lærlinger; i alt fra kunsttrykk og design, til fysikk, materialvitenskap og ingeniørfag. Deres mål er å levere innovative løsninger for fremtidens trykk ved å utføre empiriske undersøkelser av den kunstneriske, historiske og industrielle betydningen av kreative utskriftspraksis, prosesser og teknologier.

Den anvendte fysikeren

Tilpasningsevne og åpenhet for nye forskningsveier er en forutsetning ved CFPR. Ta for eksempel anvendt fysiker Susanne Klein. Etter å ha studert medisinsk fysikk, gikk Klein over til optisk forskning. Hun tilbrakte deretter to tiår som industriell FoU-forsker ved HP Labs i Bristol, hvor forskningsprogrammet hennes varierte fra kolloidal kjemi, flytende krystaller og avanserte displaymaterialer til 3D-utskriftsteknologier og optisk kryptografi. Nå leder Klein et femårig prosjekt ved CFPR. Fondet til en verdi av 1.2 millioner pund er målet å gjenskape ulike 19thårhundre utskriftsprosesser for å gjøre dem billigere, raskere og mer tilgjengelige.

En teknikk Klein studerer og moderniserer er Woodburytype, som var den første kommersielt vellykkede fotomekaniske utskriftsmetoden for å reprodusere den kontinuerlige tonen i fotografier. Prosessen ble patentert i 1864 av den britiske oppfinneren Walter Woodbury, og begynner med et "våtkollodion"-negativ, som var den fotografiske teknikken som ble brukt på den tiden. Negativet legges over et lag med tørr, dikromert gelatin og settes i sollys i ca. 60 minutter. All gelatin som ikke utsettes for lys gjennom negativet forblir vannløselig, og vaskes rett og slett bort.

Resultatet er et forbløffende robust 3D-relieff (en form) av bildet, som kan presses inn i bly ved hjelp av en hydraulisk presse. Blytrykkplaten blir deretter oljet, fylt med en varm gelatin pigmentert med sot, og dekket med papir før den går inn i en trykkpresse. Etter omtrent fem minutter trekkes papiret av, og når blekket er tørt, blir utskriften til slutt flatet og trimmet. Opprinnelig kunne opptil 10 trykkplater lages av et enkelt gelatinrelieff, og disse kunne monteres i en trykkkarusell for massetrykk.

"Siden Woodburytype-trykk er basert på pigmentert gelatin, er de fullstendig arkiverbare fordi sot eller kjønrøk er ekstremt "lysekt", og gelatin vil ikke forringes eller endres kjemisk så lenge den ikke utsettes for ekstrem fuktighet, sier Klein. «Selv om den opprinnelige prosessen er tidkrevende og ble foreldet da litografien tok av, er bildekvaliteten uovertruffen. Selv i dag er Woodburytype fortsatt den eneste fotomekaniske reproduksjonsmetoden med kontinuerlige toner."

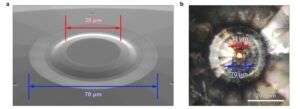

Ved å se på teknikken på nytt har Klein og hennes kolleger utviklet to alternative ruter for å lage Woodburytype-trykk med moderne materialer. "I én metode," forklarer Klein, "følger vi den opprinnelige arbeidsflyten, men erstatter dikromert gelatin med fotopolymer og bly med silisium." På denne måten reduseres eksponeringstiden fra 60 minutter til sekunder, mens trykkplater kan lages i løpet av timer i stedet for dager. En enda raskere metode bruker en laserskjærer for å skape et relieff i akryl – for eksempel produserer en 10 x 15 cm trykkplate på 10 minutter. Laserkutterens presisjon betyr også at lagene av cyan, magenta, gult og svart som trengs for å lage fullfargebilder, enkelt kan skrives ut oppå hverandre.

Begge metodene er attraktive for kunstutøvere for å lage originale kunstverk, men de er også interessante for bedrifter som søker en miljøvennlig måte å lage high-end fotografiske reproduksjoner for kunstinstallasjoner og kommersiell reklame i offentlige rom. Fordelene er at laserskjæring av trykkplater er energieffektiv og gir nesten ikke noe avfall, mens blekket er gelatinbasert (et avfallsprodukt fra kjøttforedlingsindustrien). Videre er utskriftene biologisk nedbrytbare og blekket kan fjernes fra papiret ved å vaske med vann.

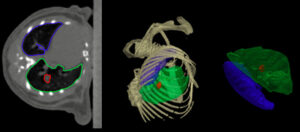

Et annet undersøkelsesområde for Klein innebærer industriell anvendelse av "strukturell farge", der fargen ikke genereres av pigmenter, men av mikroskopiske mønstre som reflekterer og bryter lys på unike måter (som i vingene til en sommerfugl). Et spennende alternativ er å introdusere ytterligere lag med kolesteriske (kirale nematiske) flytende krystaller i relieffet til en Woodburytype, for å skrive ut strukturell farge. Med de riktige materialene kan den flytende krystallen orienteres av laget og de originale trykte fargene endres ved å påføre et magnetisk eller elektrisk felt, ikke ulikt en bistabil skjerm.

Mulige bruksområder inkluderer anti-forfalskning for merking av luksusvarer, designermote og farmasøytiske produkter. "Den kommersielle muligheten her er betydelig," legger Klein til. "Utfordringen er å produsere sikker emballasje med trykkfarge som vil endre farge hver gang en vare godkjennes i ulike stadier av forsyningskjeden på vei til kunden."

Materialviteren

Kleins kollega Nazmul Karim – forskningsleder i senterets Grafenapplikasjonslaboratorium – er en annen akademiker som tilsynelatende er skreddersydd for CFPRs tverrfaglige smeltedigel. Før han begynte i UWE i 2019, brukte Karim fire år på å jobbe med grafenbaserte, funksjonelle klær med høy ytelse og bærbare elektroniske tekstiler (e-tekstiler) ved National Graphene Institute på University of Manchester, Storbritannia.

Hans nåværende forskningsinteresser – som er en del av CFPRs nytt materialprogram – inkluderer forberedelse av grafen (via peeling og funksjonalisering) grafen og andre 2D-materialer for e-tekstilapplikasjoner. Karim studerer også hvordan man kan lage grafen wearables via svært skalerbare fabrikasjonsteknikker som belegg og trykking (dvs. med grafen "blekk" påført direkte på tekstiler). "Teamet mitt brenner for å introdusere smarte materialer og kunstig intelligens til trykt elektronikk for ikke-invasive persontilpassede helseapplikasjoner," sier Karim.

Gruppens siste resultater, i stor grad basert på arbeid utført av ph.d.-student Md. Rashedul Islam, demonstrere den konkrete kommersielle muligheten som tar form. Islam har utviklet en allsidig e-tekstilplattform som er fullt trykt, svært ledende, fleksibel og maskinvaskbar. Materialet kan lagre energi ved å bruke trykte grafen-superkondensatorer mens det overvåker en rekke fysiologiske indikatorer, som hjertefrekvens, hudtemperatur og diverse aktivitetsmålinger. Enda mer imponerende er at når den er laget til et separat pannebånd, kan prototypen av e-tekstil registrere hjerneaktivitet (et elektroencefalogram eller EEG) til samme standard som konvensjonelle stive elektroder. For øyeblikket lades superkondensatorene ved hjelp av en ekstern strømkilde, men målet er å gjøre dem selvforsynte i fremtiden ved å introdusere energihøstende funksjonalitet.

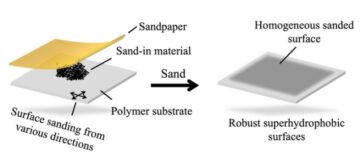

Produksjonsprosessen utnytter en svært skalerbar silketrykkteknikk, der det grafenbaserte blekket føres gjennom et spesialdesignet mesh til et røft og fleksibelt tekstilsubstrat. De ledende sporene blir deretter innkapslet for isolasjon og beskyttelse, for å produsere en maskinvaskbar e-tekstilplattform. Håpet er at tidlige suksesser som dette vil åpne veien for volumproduksjon av multifunksjonelle grafenbaserte e-tekstilplagg, der hvert klesplagg har et nettverk av bærbare sensorer og drives av energien lagret i grafenbaserte klær. tekstil superkondensatorer.

På en relatert front ser Graphene Application Laboratory på bruken av grafen og andre funksjonelle materialer (inkludert antimikrobielle belegg) som grunnlag for resirkulerbare klær av høy kvalitet. Akkurat nå er rundt 55 % av tekstilene laget av syntetiske polyestere – oftest polyetylentereftalat (PET), som ikke er biologisk nedbrytbart og kan forbli i miljøet i hundrevis av år. "Forståelig nok er det økende interesse fra motemerker og forhandlere for å gå bort fra virgin PET til resirkulert polymer (rPET)-basert polyesterstoff med redusert miljøpåvirkning," sier Karim.

Problemet er at nåværende iterasjoner av rPET lider av termisk aldring og brytes ned som et resultat av tilfeldig blanding med andre materialer under resirkuleringsprosessen. Det er fortsatt tidlig, bemerker Karim, men de første resultatene fra CFPR viser lovende, med grafenforbedret rPET som allerede er spunnet til fibre som er lettere, mekanisk mer robuste og lettere å resirkulere. "Dette vil bli et langt spill," legger Karim til, "og vi kommer til å trenge vedvarende samarbeid på tvers av innovasjonsøkosystemet. Det betyr at akademiske grupper som vår jobber hånd i hånd med grafenleverandører, tekstilprodusenter og de store mote- og klesforhandlerne.»

Den keramiske designeren

En helt annen produksjonsmulighet opptar Tavs Jørgensen, en keramikkmaker og designer i keramikkindustrien før han fortsatte med en karriere i akademia. Jorgensen er i forkant av CFPRs FoU-innsats i digital produksjon, med sikte på å raskere den hittil begrensede anvendelsen av 3D-utskriftsteknologier, datastyrt maskinering og robotikk i keramisk produksjon.

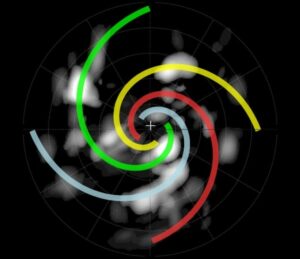

Jørgensen og teamet hans er spesielt interessert i en produksjonsprosess kjent som ekstrudering. Dette er når myk og formbar leire tvinges gjennom en kanal, eller "dyse", som gir en bestemt tverrsnittsform til materialet, og gir en kontinuerlig lineær leirestrimmel som kan kuttes i stykker for å produsere individuelle deler som murstein , fliser, kledning og andre arkitektoniske komponenter. Industrielle ekstrudere brukes til å lage spesialiserte keramiske deler, inkludert filtre for katalytiske omformere og høytemperaturkomponenter for ovner og autoklaver. I mellomtiden er hånddrevne ekstruderingssystemer ofte funnet i håndverksverksteder for å lage håndtak og engangsdekorasjonselementer til støtte for andre produksjonsmetoder som pressing og støping. "Vår utfordring," sier Jorgensen, "er hvordan vi kan utnytte digitale teknologier og robotikk for å utvide dagens bruk av leireekstrudering til mer innovative kommersielle og designbaserte applikasjoner."

Lagets standardinnstilling er i stor grad basert på praktiske eksperimenter. "Noen ganger utføres tester som åpne utforskninger med svært uforutsigbare utfall, en tilnærming som i stor grad drives av nysgjerrighet - hva skjer når vi gjør dette?" Grunnleggende fysisk og materiell innsikt er et viktig element for å forstå hvordan leiren oppfører seg. For eksempel, under tørking og brenning, krymper de ekstruderte leirestykkene med rundt 10–15 %, og de kan bøye seg og sprekke på grunn av spenninger fra ekstruderingsprosessen.

"Leirekstruderingens natur gjør teoretiske beregninger av utfallet utfordrende," sier Jørgensen, "selv om det er gjort noe arbeid for å utvikle algoritmer som kan bidra til å forutsi flyten av leire i en ekstruderingssituasjon." I en opportunistisk tverrfaglig binding vendte Jørgensen seg til ekspertisen til Damien Leech – en tidligere CFPR-teoretisk fysiker som nå er basert på det belgiske nanoelektronikksenteret imec – å utvikle modeller som forutsier hvordan bestemte formgeometrier kan påvirke trykket som trengs for å ekstrudere leire. "Selv om empirisk testing fortsatt er kjernemetodikken i undersøkelsene," legger Jorgensen til, "har den teoretiske modelleringen vist seg uvurderlig, og gir en grunnleggende forståelse av hvilke geometrier som best kan brukes i fysiske eksperimenter i den virkelige verden."

Teamet lager også verktøyarbeidsflyter som gjør at nye dysedesigner for 3D-utskrift raskt kan prototypes og testes, noe som åpner for applikasjoner for keramisk ekstrudering i industrielle applikasjoner med høy ytelse. Front-and-center er CFPRs FoU-samarbeid med Nasjonalt komposittsenter (NCC) i Bristol. De er interessert i potensialet for ekstrudering av keramiske matrisekompositter (CMC), en klasse av materialer der keramisk pasta blandes med uorganiske bindemidler for å øke bruddseigheten under mekanisk eller termomekanisk belastning.

CFPR/NCC-partnerne definerer og gjentar prosessspesifikasjonene – inkludert støtteverktøyene, jiggene, komponentene og arbeidsflytene. På lang sikt ser de imidlertid på alle slags applikasjoner i sektorer som kraftproduksjon og romfart, der CMC-er i økende grad brukes til varmeskjoldsystemer med høy temperatur. "Ekstrudering er en helt ny måte å produsere CMC-er på," sier Jorgensen, "og denne forskningen åpner muligheten for oss til å lage CMC-deler med eksotiske geometrier, som rør og profiler med komplekse indre strukturer." Slike CMC-rør tiltrekker interesse for neste generasjon kjernekraftverk, mens ekstruderingsprosessen har potensial til å støtte Storbritannias mål for konstruksjonsmaterialer med netto null karbon, med Jorgensen og kolleger som utforsker ekstrudering av ubrent leire og fiberblandinger for lav- karbon byggekomponenter.

En åpen tankegang og åpen for virksomhet

Hvis konvergens, samarbeid og samskaping er grunnleggende for CFPR-forskningsmodellen, er det også senterets blanding av kunstnere, designere, forskere og teknologer som jobber på tvers av både tradisjonelle og digitale trykkdisipliner.

Gruppen samler også mennesker med ulike bakgrunner, med forskere fra industri så vel som akademia. Denne blandingen av ekspertise og erfaring støtter CFPRs brede internasjonale akademiske og industrielle samarbeid; med kommersielle partnere, inkludert spesialiserte trykkerier, keramikkprodusenter og multinasjonale teknologifirmaer. Felles FoU-prosjekter spenner fra målrettet kontraktsforskning og mulighetsstudier til samutvikling av avanserte materialer, prosesser og fulle utskriftssystemer.

Det er tydelig at det ikke finnes noen faste og raske regelverk for samarbeid ved CFPR, snarere variasjoner over et tema der fordomsfri tenkning blandes med kreativitet, vitenskap og teknologiinnovasjon i avansert utskriftspraksis.