Nie zastanawiamy się dwa razy nad używaniem rąk w ciągu dnia do zadań, które wciąż udaremniają wyrafinowane roboty – nalewania kawy bez rozlewania, gdy jesteśmy na pół przytomni, składania prania bez rozdzierania delikatnych tkanin.

Złożoność naszych rąk jest częściowo zasługą. Są cudami inżynierii biologicznej: twardy szkielet zachowuje swój kształt i integralność oraz pozwala palcom utrzymać ciężar. Tkanki miękkie, takie jak mięśnie i więzadła, zapewniają im zręczność. Dzięki ewolucji wszystkie te „biomateriały” ulegają samoorganizacji.

Sztuczne ich odtworzenie to inna sprawa.

Naukowcy próbowali zastosować produkcję przyrostową – lepiej znaną jako 3D drukowanie— aby odtworzyć złożone struktury od rąk do serc. Jednak technologia potyka się, gdy integruje się wiele materiałów w jednym procesie drukowania. Na przykład drukowanie 3D robotycznej dłoni wymaga wielu drukarek – jednej do wykonania szkieletu, drugiej do materiałów miękkich – i montażu części. Te liczne etapy zwiększają czas i złożoność produkcji.

Naukowcy od dawna poszukiwali połączenia różnych materiałów w jednym procesie drukowania 3D. Zespół z laboratorium robotyki miękkiej w ETH Zurich znalazł sposób.

Zespół wyposażył drukarkę atramentową 3D – opartą na tej samej technologii, co zwykłe drukarki biurowe – w funkcję widzenia maszynowego, która umożliwia jej szybkie dostosowywanie się do różnych materiałów. Metoda ta, zwana natryskiwaniem sterowanym wizją, polega na ciągłym gromadzeniu informacji o kształcie struktury podczas drukowania, aby precyzyjnie dostosować sposób drukowania kolejnej warstwy, niezależnie od rodzaju materiału.

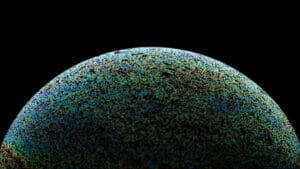

W teście zespół za jednym razem wydrukował w 3D syntetyczną rękę. Ręka, posiadająca szkielet, więzadła i ścięgna, może chwytać różne przedmioty, gdy „czuje” nacisk na czubkach palców.

Wydrukowali także w 3D strukturę przypominającą ludzkie serce, wraz z komorami, zaworami jednokierunkowymi i możliwością pompowania płynu z szybkością około 40 procent serca dorosłego człowieka.

Badanie jest „bardzo imponujące”, twierdzi dr Yong Lin Kong z Uniwersytetu w Utah, który nie był zaangażowany w prace, ale napisał towarzyszący komentarz, powiedziała Natura. Dodał, że druk atramentowy 3D jest już dojrzałą technologią, ale to badanie pokazuje, że wizja maszynowa umożliwia rozszerzenie możliwości tej technologii na bardziej złożone struktury i wiele materiałów.

Problem z drukiem atramentowym 3D

Odtwarzanie konstrukcji przy użyciu konwencjonalnych metod jest żmudne i podatne na błędy. Inżynierowie odlewają formę, aby uzyskać pożądany kształt – powiedzmy szkielet dłoni – a następnie łączą początkową strukturę z innymi materiałami.

Jest to otępiający proces, wymagający dokładnej kalibracji. Podobnie jak w przypadku montażu drzwi szafki, wszelkie błędy powodują ich przekrzywienie. W przypadku czegoś tak złożonego jak ręka robota wyniki mogą być raczej Frankensteina.

Tradycyjne metody utrudniają również łączenie materiałów o różnych właściwościach i zwykle brakuje im drobnych szczegółów wymaganych w przypadku czegoś tak złożonego, jak syntetyczna dłoń. Wszystkie te ograniczenia powodują, że robotyczna ręka i inne funkcjonalne struktury potrafią zrobić rzepkę.

Potem pojawił się druk atramentowy 3D. Popularne wersje tych drukarek przeciskają płynną żywicę przez setki tysięcy indywidualnie sterowanych dysz — niczym drukarka biurowa drukująca zdjęcie w wysokiej rozdzielczości. Po wydrukowaniu warstwy światło UV „utrwala” żywicę, zamieniając ją z płynnej w stałą. Następnie drukarka zabiera się do pracy nad kolejną warstwą. W ten sposób drukarka buduje obiekt 3D, warstwa po warstwie, na poziomie mikroskopowym.

Choć technologia ta jest niezwykle szybka i precyzyjna, ma swoje wady. Na przykład nie jest zbyt dobry w łączeniu ze sobą różnych materiałów. Aby wydrukować w 3D funkcjonalnego robota, inżynierowie muszą albo wydrukować części na wielu drukarkach, a następnie je złożyć, albo wydrukować początkową strukturę, odlać część i dodać dodatkowe rodzaje materiałów o pożądanych właściwościach.

Główną wadą jest to, że grubość każdej warstwy nie zawsze jest taka sama. Różnice w szybkości „atramentu”, interferencja pomiędzy dyszami i skurcz podczas procesu „wiązania” mogą powodować niewielkie różnice. Jednak te niespójności sumują się w przypadku większej liczby warstw, co skutkuje nieprawidłowym działaniem obiektów i niepowodzeniem drukowania.

Inżynierowie rozwiązują ten problem, dodając ostrze lub wałek. Podobnie jak wyrównywanie nowo ułożonego betonu podczas robót drogowych, ten krok wyrównuje każdą warstwę przed rozpoczęciem kolejnej. Rozwiązanie niestety wiąże się z innymi problemami. Ponieważ rolki są kompatybilne tylko z niektórymi materiałami – inne zapychają skrobak – ograniczają zakres materiałów, które można zastosować.

A co jeśli w ogóle nie potrzebujemy tego kroku?

Oczy na nagrodzie

Rozwiązaniem zespołu jest wizja maszynowa. Zamiast zdrapywać dodatkowy materiał, skanowanie każdej warstwy podczas drukowania pomaga systemowi wykrywać i kompensować drobne błędy w czasie rzeczywistym.

System wizyjny maszyny wykorzystuje cztery kamery i dwa lasery do skanowania całej powierzchni druku w mikroskopijnej rozdzielczości.

Wyjaśnił zespół, proces ten pomaga drukarce w samodzielnej korekcie. Rozumiejąc, gdzie jest za dużo lub za mało materiału, drukarka może zmienić ilość atramentu odkładanego w następnej warstwie, zasadniczo wypełniając poprzednie „dziury”. Rezultatem jest potężny system drukowania 3D, w którym nie trzeba zeskrobywać dodatkowego materiału.

To nie pierwszy przypadek zastosowania widzenia maszynowego w drukarkach 3D. Jednak nowy system może skanować 660 razy szybciej niż starsze i może analizować fizyczny kształt rosnącej struktury w mniej niż sekundę, napisał Kong. Dzięki temu drukarka 3D ma dostęp do znacznie większej biblioteki materiałów, w tym substancji, które wspierają złożone struktury podczas drukowania, ale są później usuwane.

Tłumaczenie? System może drukować nową generację robotów inspirowanych biologią znacznie szybciej niż jakiekolwiek poprzednie technologie.

W ramach testu zespół wydrukował syntetyczną dłoń z dwóch rodzajów materiałów: sztywnego, nośnego materiału, który pełnił funkcję szkieletu, oraz miękkiego, podatnego na zginanie materiału, z którego wykonano ścięgna i więzadła. Wydrukowali kanały na całej dłoni, aby kontrolować jej ruch za pomocą ciśnienia powietrza, a jednocześnie zintegrowali membranę wyczuwającą dotyk – zasadniczo opuszki palców.

Podłączyli dłoń do zewnętrznych elementów elektrycznych i zintegrowali ją z małym kroczącym robotem. Dzięki czubkom palców wyczuwającym nacisk mógł podnosić różne przedmioty – długopis lub pustą plastikową butelkę po wodzie.

System wydrukował także strukturę ludzkiego serca z wieloma komorami. Wywierając nacisk na syntetyczne serce, pompowało ono płyny podobnie jak jego biologiczny odpowiednik.

Wszystko zostało wydrukowane za jednym razem.

Następne kroki

Wyniki są fascynujące, ponieważ sprawiają wrażenie przełomu dla technologii, która jest już w fazie dojrzałej, Kong powiedziany. Chociaż są one dostępne na rynku od dziesięcioleci, samo dodanie widzenia maszynowego nadaje tej technologii nowe życie.

„Co ciekawe, te różnorodne przykłady zostały wydrukowane przy użyciu zaledwie kilku materiałów” – dodał. Celem zespołu jest poszerzenie zakresu materiałów, z których można drukować, i bezpośrednie dodanie czujników elektronicznych do wykrywania i ruchu podczas drukowania. System mógłby również obejmować inne metody wytwarzania, na przykład natryskiwanie powierzchni dłoni warstwą biologicznie aktywnych cząsteczek.

Robert Katzschmann, profesor na ETH w Zurychu i autor nowego artykułu, optymistycznie ocenia szersze zastosowanie systemu. „Można pomyśleć o implantach medycznych… [lub] wykorzystać je do prototypowania rzeczy w inżynierii tkankowej” – powiedział. „Sama technologia będzie się tylko rozwijać.”

Źródło zdjęcia: ETH Zurich/Thomas Buchner

- Dystrybucja treści i PR oparta na SEO. Uzyskaj wzmocnienie już dziś.

- PlatoData.Network Pionowe generatywne AI. Wzmocnij się. Dostęp tutaj.

- PlatoAiStream. Inteligencja Web3. Wiedza wzmocniona. Dostęp tutaj.

- PlatonESG. Węgiel Czysta technologia, Energia, Środowisko, Słoneczny, Gospodarowanie odpadami. Dostęp tutaj.

- Platon Zdrowie. Inteligencja w zakresie biotechnologii i badań klinicznych. Dostęp tutaj.

- Źródło: https://singularityhub.com/2023/11/24/scientists-3d-print-a-complex-robotic-hand-with-bones-tendons-and-ligaments/

- :ma

- :Jest

- :nie

- :Gdzie

- $W GÓRĘ

- 3d

- 3D druku

- 40

- a

- zdolność

- O nas

- dostęp

- działać

- aktywny

- przystosować

- Dodaj

- w dodatku

- dodanie

- Dodatkowy

- Dorosły

- Po

- Cele

- AIR

- Wszystkie kategorie

- Pozwalać

- pozwala

- wzdłuż

- już

- również

- Chociaż

- zawsze

- ilość

- an

- w czasie rzeczywistym sprawiają,

- i

- Inne

- każdy

- podejście

- SĄ

- na około

- AS

- Montaż

- At

- autor

- dostępny

- z dala

- na podstawie

- BE

- Niedźwiedź

- bo

- być

- zanim

- zginalny

- pomiędzy

- wiążący

- NÓŻ

- przełom

- szerszy

- Buduje

- ale

- by

- nazywa

- oprawa ołowiana witrażu

- kamery

- CAN

- możliwości

- ostrożny

- Spowodować

- zmiana

- kanały

- Kawa

- połączyć

- byliśmy spójni, od początku

- komercyjnie

- wspólny

- zgodny

- kompletny

- kompleks

- kompleksowość

- składniki

- bez przerwy

- kontrola

- kontrolowanych

- Konwencjonalny

- mógłby

- Odpowiednik

- kredyt

- dzień

- lat

- zdeponowany

- życzenia

- detale

- wykryć

- Różnice

- różne

- trudny

- bezpośrednio

- inny

- do

- Nie

- nie

- Drzwi

- dr

- podczas

- każdy

- bądź

- Elektroniczny

- Inżynieria

- Inżynierowie

- Cały

- wyposażony

- Błędy

- istotnie

- ETH.

- ewolucja

- przykład

- przykłady

- Rozszerzać

- wyjaśnione

- zewnętrzny

- dodatkowy

- tekstylia

- Brak

- daleko

- fascynujący

- szybciej

- czuć

- kilka

- Nadzienie

- w porządku

- koniuszki palców

- i terminów, a

- pierwszy raz

- płyn

- W razie zamówieenia projektu

- Nasz formularz

- znaleziono

- cztery

- od

- funkcjonalny

- generacja

- Dać

- daje

- Go

- chwycić

- wspaniały

- Rosnąć

- Rozwój

- ręka

- siła robocza

- Ciężko

- Have

- he

- bóle głowy

- Serce

- pomaga

- Wysoki

- W jaki sposób

- HTTPS

- człowiek

- Setki

- if

- imponujący

- in

- Włącznie z

- niespójności

- włączać

- Zwiększać

- niewiarygodnie

- Indywidualnie

- Informacja

- początkowy

- Instalacja

- przykład

- zintegrowany

- Integracja

- integralność

- Interferencja

- najnowszych

- zaangażowany

- IT

- JEGO

- samo

- właśnie

- utrzymuje

- znany

- Kong

- laboratorium

- Brak

- większe

- Lasery

- później

- warstwa

- nioski

- Pozostawiać

- mniej

- pozwala

- poziom

- poziomy

- Biblioteka

- życie

- lekki

- lubić

- LIMIT

- Ograniczenia

- lin

- Ciecz

- mało

- długo

- maszyna

- Główny

- robić

- WYKONUJE

- produkcja

- materiał

- materiały

- Materia

- dojrzały

- medyczny

- metody

- błędy

- jeszcze

- ruch

- dużo

- wielokrotność

- musi

- Natura

- Potrzebować

- Nowości

- nowo

- Następny

- normalna

- przedmiot

- obiekty

- of

- poza

- Biurowe

- starszych

- on

- pewnego razu

- ONE

- te

- tylko

- Optymistyczny

- or

- Inne

- ludzkiej,

- Papier

- część

- strony

- procent

- fizyczny

- wybierać

- Plastikowy

- plato

- Analiza danych Platona

- PlatoDane

- możliwy

- mocny

- precyzyjny

- nacisk

- poprzedni

- druk

- wydruki

- Problem

- problemy

- wygląda tak

- Profesor

- niska zabudowa

- prototypowanie

- pompa

- Szybki

- zasięg

- szybko

- Kurs

- raczej

- real

- w czasie rzeczywistym

- Bez względu

- Usunięto

- wymagany

- Wymaga

- Rozkład

- dalsze

- wynikły

- Efekt

- sztywny

- robot

- robotyka

- roboty

- w przybliżeniu

- Powiedział

- taki sam

- skanować

- skanowanie

- Naukowcy

- druga

- rozsądek

- czujniki

- Shape

- Targi

- pojedynczy

- mały

- Miękki

- solidny

- rozwiązanie

- kilka

- coś

- wyrafinowany

- poszukiwany

- prędkość

- Wyciskać

- rozpocznie

- Stan

- Ewolucja krok po kroku

- Cel

- Nadal

- Struktura

- Struktury

- Badanie

- potyka się

- taki

- wsparcie

- Powierzchnia

- syntetyczny

- system

- sprzęt

- zadania

- zespół

- Technologies

- Technologia

- test

- niż

- podziękować

- Podziękowania

- że

- Połączenia

- ich

- Im

- następnie

- Te

- one

- rzeczy

- myśleć

- to

- tysiące

- Przez

- poprzez

- udaremniać

- czas

- czasy

- do

- razem

- powiedział

- także

- wypróbowany

- Obrócenie

- Dwa razy

- drugiej

- rodzaj

- typy

- zrozumienie

- Niestety

- uniwersytet

- posługiwać się

- używany

- zastosowania

- za pomocą

- Utah

- Wersje

- wizja

- chodzący

- była

- Uzdatnianie wody

- Droga..

- we

- waga

- były

- Co

- jeśli chodzi o komunikację i motywację

- który

- KIM

- będzie

- w

- bez

- Praca

- napisał

- zefirnet

- Zurych