Nowe partnerstwo między ANCORP i LOS Vacuum Products umożliwi naukowcom i inżynierom optymalizację warunków próżni dla ich procesów poprzez wykorzystanie właściwości aluminium i tytanu

Ponieważ nauka i technologia wciąż przekraczają nowe granice, rośnie zapotrzebowanie na czystsze i bardziej kontrolowane środowiska próżniowe, które można dostosować do potrzeb każdego zastosowania. Niezależnie od tego, czy chodzi o precyzyjne eksperymenty w fizyce kwantowej, czy masową produkcję chipów komputerowych, naukowcy i inżynierowie poszukują sprzętu o wysokiej wydajności, który może osiągnąć warunki ultrawysokiej próżni (UHV) lub ekstremalnie wysokiej próżni (XHV), jednocześnie pracując w ramach ograniczeń ich zastosowania .

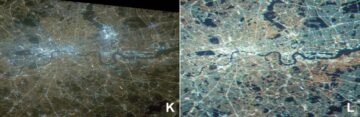

Podczas gdy systemy próżniowe wykonane ze stali nierdzewnej są nadal preferowaną technologią dla większości procesów, specjalistyczne zastosowania, które wymagają warunków UHV lub XHV, mogą skorzystać z właściwości oferowanych przez alternatywne materiały, takie jak aluminium i tytan. Na przykład w ośrodkach badawczych z akceleratorami cząstek aluminium stało się popularne w systemach liniowych, ponieważ rozprasza promieniowanie wydajniej niż stal nierdzewna. Zatrzymuje również mniej szczątkowego magnetyzmu, minimalizując jakikolwiek możliwy wpływ na silne pola magnetyczne używane do sterowania wiązką.

„Coraz więcej naukowców i inżynierów dostrzega korzyści płynące z zastosowania aluminium i tytanu w procesach UHV lub XHV” — komentuje Tom Bogdan, wiceprezes ds. ANKORP, amerykański producent komór próżniowych, zaworów i komponentów. „Wielkoskalowe obiekty naukowe i społeczność badawczo-rozwojowa oferują bogate środowisko dla tych zaawansowanych technologii, podczas gdy sektor komercyjny również zaczyna wykorzystywać aluminium do poprawy warunków procesu produkcji o wysokiej precyzji”.

ANCORP projektuje i produkuje własną linię urządzeń próżniowych, a także stworzył specjalny zakład do konstruowania niestandardowych komór ze stali nierdzewnej. Teraz firma nawiązała współpracę z Produkty próżniowe LOS, która specjalizuje się w wytwarzaniu sprzętu próżniowego z aluminium i tytanu, aby umożliwić swoim klientom wykorzystanie tych wysokowydajnych materiałów w ich procesach UHV i XHV. „To wspaniałe partnerstwo między dwiema firmami, które koncentrują się na dostarczaniu swoim klientom wysokowydajnych rozwiązań próżniowych” — komentuje Bogdan. „Los Vacuum skorzysta na naszej zdolności do nawiązywania kontaktów z rynkiem globalnym, a my zyskamy na dodaniu ich unikalnej technologii do naszego portfolio produktów”.

Firma LOS Vacuum Products została założona w 2013 roku w celu projektowania i budowy komór próżniowych na zamówienie do zastosowań UHV i XHV. „Aluminium i tytan stają się coraz bardziej popularne, aby sprostać rosnącym wymaganiom dotyczącym czystszego i bardziej precyzyjnego rozwoju technologii” — mówi Eric Jones, założyciel i właściciel firmy. Podczas gdy początkowe zapotrzebowanie pochodziło głównie od społeczności naukowej, Jones odnotowuje rosnące zainteresowanie ze strony producentów sprzętu ukierunkowanych na sektor półprzewodników, a także wschodzące rynki systemów medycznych i produkcji ogniw słonecznych. „Wraz z rozwojem tych technologii środowisko próżniowe staje się niezwykle ważne” — mówi.

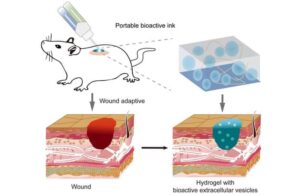

Jedną z kluczowych zalet aluminium jest to, że jest ono szybsze i łatwiejsze w obróbce niż stal nierdzewna, a zatem zapewnia większą elastyczność w zakresie włączania niestandardowych elementów do projektu. Jego doskonała przewodność cieplna pozwala również na szybsze i bardziej równomierne nagrzewanie aluminiowej komory, co przyspiesza proces wypalania potrzebny do osiągnięcia warunków UHV lub XHV. „Stal nierdzewna musi być znacznie gorętsza, aby usunąć cząsteczki gazu i zanieczyszczenia z powierzchni komory próżniowej, a to wymaga więcej energii w dłuższym okresie czasu” — wyjaśnia Jones. „Aluminium zmniejsza zarówno koszt posiadania, jak i wpływ na środowisko, co w połączeniu z jego zwiększoną zdolnością produkcyjną sprawia, że jest atrakcyjną opcją dla sektora półprzewodników”.

Tymczasem komory próżniowe wykonane z tytanu stanowią lepszą opcję do eksperymentów w fizyce kwantowej, ponieważ ich dodatkowa wytrzymałość i waga zapewniają większą stabilność procesów, które czerpią korzyści z generowania harmonicznych, a także są preferowane w zastosowaniach, w których konieczne jest wyeliminowanie wszelkich zakłóceń magnetycznych sygnały. Tytan działa również jako pochłaniacz pochłaniający wodór – powszechne zanieczyszczenie podczas używania stali nierdzewnej w środowiskach UHV lub XHV – co umożliwia tytanowym systemom próżniowym obsługę warunków XHV do około 10-13 Torr.

Niezależnie od tego, czy stosuje się aluminium, czy tytan, najlepsze warunki procesu uzyskuje się, stosując ten sam metal w osprzętach i złączkach używanych do łączenia z systemem próżniowym. Obejmuje to kołnierze płaskie, które są szeroko stosowane w celu zapewnienia szczelności uszczelnienia w środowiskach UHV i XHV, które działają poprzez wciśnięcie dwóch powierzchni z twardego metalu obrobionych krawędziami noża w bardziej miękką metalową uszczelkę. Powoduje to, że bardziej miękki metal płynie i wypełnia wszelkie mikroskopijne niedoskonałości na twardych powierzchniach metalowych, tworząc uszczelnienie, które może wytrzymać ekstremalne temperatury i ciśnienia aż do reżimu XHV.

ANCORP produkuje już kołnierze płaskie wykonane w całości ze stali nierdzewnej, podczas gdy LOS Vacuum produkuje wersje całkowicie tytanowe, a także kilka modeli, które łączą aluminiowy korpus z powierzchniami czołowymi wykonanymi ze stali nierdzewnej lub tytanu. „Specjalistyczne komponenty produkowane przez LOS Vacuum pozwalają nam zaoferować unikalne rozwiązanie dla klientów, którzy zastosowali aluminium lub tytan w swoich systemach próżniowych” – komentuje Bogdan. „Widzieliśmy klientów, którzy uciekali się do stosowania podwójnych O-ringów w swoich obudowach, ale uszczelnienie metal-metal ogranicza odgazowywanie i zapewnia lepszy proces”.

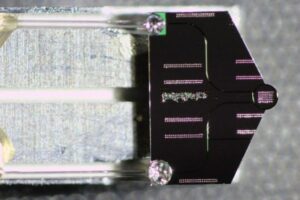

Elementy bimetaliczne są wytwarzane przy użyciu techniki zwanej spajaniem wybuchowym, procesem spawania w stanie stałym, który wytwarza silne wiązanie mechaniczne o grubości zaledwie kilku mikronów. Ładunek wybuchowy łączy metale pod bardzo wysokim ciśnieniem, powodując, że warstwy atomowe blisko dwóch powierzchni stają się plazmą. Gdy metale zderzają się, strumień plazmy jest napędzany wzdłuż powierzchni, która oczyszcza je z wszelkich zanieczyszczeń, podczas gdy płynne zachowanie metali tworzy połączenie w kształcie fali, które jest wystarczająco mocne, aby wytrzymać warunki UHV i XHV.

ANCORP dostarcza teraz standardową linię kołnierze i złączki bimetaliczne produkowany przez LOS Vacuum, podczas gdy proces łączenia wybuchowego umożliwia również wytwarzanie komponentów na zamówienie z dowolnych dwóch różnych metali. Dwie standardowe konfiguracje łączą aluminiową podstawę z powierzchniami czołowymi wykonanymi z różnych gatunków stali nierdzewnej, podczas gdy inna łączy tytanowy kołnierz z aluminiowym korpusem. Ta druga wersja ma tę zaletę, że eliminuje wszelkie ślady magnetyzmu i pozwala uniknąć zagrożeń bezpieczeństwa powodowanych przez promieniowanie tła, a nawet może być bardziej opłacalna niż kołnierz licowany stalą nierdzewną. „Surowiec może być droższy, ale wykonanie kołnierza bimetalicznego ze stali nierdzewnej wymaga więcej kroków” — komentuje Jones. „W przypadku tytanu proces łączenia jest mniej skomplikowany i tańszy”.

Jonesowi i jego zespołowi udało się również wyeliminować jeden z materiałów międzywarstwowych, które są zwykle potrzebne do przejścia z jednego metalu na drugi. Ich proces eliminuje potrzebę stosowania miedzi, której producenci półprzewodników szczególnie chcą unikać. „To teraz część standardowej linii produktów” — mówi Jones. „Obniża koszty materiałów i produkcji oraz zmniejsza możliwość wycieku przez kołnierz”.

W ramach partnerstwa ANCORP rozszerzy również swoje istniejące możliwości w zakresie produkcji na zamówienie, aby projektować i dostarczać komory próżniowe na zamówienie wykonane z tytanu lub aluminium. W początkowej fazie projektowania firma ściśle współpracuje ze swoimi klientami, aby zrozumieć ich specyficzne wymagania i zarekomendować najlepszą technologię do ich zastosowania. „Jeśli klient ma szczególnie nietypowy lub wymagający proces, w którym korzystne byłoby zastosowanie aluminium lub tytanu, zaangażujemy Erica i jego zespół, aby zapewnić specjalistyczną wiedzę”, mówi Bogdan. „Oprócz dostosowania projektu do zastosowania, musimy upewnić się, że zespół LOS Vacuum może wyprodukować rozwiązanie o wymaganych parametrach”.

Bogdan jest przekonany, że dodanie tych wyspecjalizowanych możliwości do oferty technologicznej ANCORP pomoże otworzyć nowe rynki w sektorze badań i rozwoju, a także w produkcji półprzewodników. „Te rozwiązania o niskim poziomie odgazowywania mogą zapewnić rzeczywistą przewagę procesową w niektórych zastosowaniach” — mówi. „Chcemy udostępnić te opcje większej liczbie klientów w międzynarodowym środowisku naukowym, a także w sektorze komercyjnym”.

Tymczasem dla Jonesa partnerstwo z ANCORP to sposób na zaprezentowanie specjalistycznych technik produkcji firmy znacznie większej grupie klientów. „Wciąż jesteśmy małą firmą, która koncentruje się na dostarczaniu unikalnych rozwiązań dla konkretnych projektów i nie mamy zbyt dużej siły na nawiązywanie kontaktów z nowymi klientami” – komentuje. „Partnerstwo z ANCORP umożliwi nam wprowadzenie naszej gamy produktów i wiedzy technicznej na rynek światowy”.