W mieście z Woburn w stanie Massachusetts, na przedmieściach na północ od Bostonu, kadra inżynierów i naukowców w białych fartuchach zbadała uporządkowany stos stalowych sztabek wielkości cegły na biurku w oświetlonej neonami przestrzeni laboratoryjnej.

To, na co patrzyli, to partia stali stworzona przy użyciu innowacyjnej metody produkcji, która Bostoński metal, firma, która wyłoniła się dziesięć lat temu z MIT, ma nadzieję, że radykalnie zmieni sposób, w jaki stop był wytwarzany przez wieki. Używając elektryczności do oddzielania żelaza od rudy, firma twierdzi, że może wytwarzać stal bez uwalniania dwutlenku węgla, co daje drogę do oczyszczenia jednego z najgorszych sektorów przemysłu na świecie pod względem emisji gazów cieplarnianych.

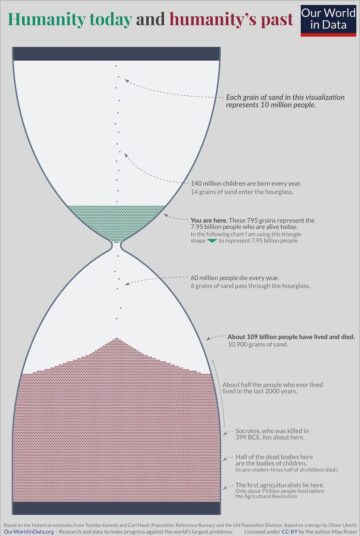

Stal, stanowiąca istotny wkład w inżynierię i budownictwo, jest jednym z najpopularniejszych materiałów przemysłowych na świecie, z ponad 2 mld ton wyprodukowanych rocznie. Ta obfitość ma jednak wysoką cenę za środowisko. Konta hutnicze dla 7 do 11 procent globalnych emisji gazów cieplarnianych, co czyni go jednym z największych przemysłowych źródeł zanieczyszczenia atmosfery. A ponieważ produkcja mogła rosnąć o jedną trzecią do 2050 r. to obciążenie środowiska może wzrosnąć.

Stanowi to poważne wyzwanie w walce z kryzysem klimatycznym. Organizacja Narodów Zjednoczonych mówią znaczne ograniczenie emisji dwutlenku węgla w przemyśle ma zasadnicze znaczenie dla utrzymania globalnego ocieplenia poniżej poziomu 1.5 stopnia Celsjusza określonego w porozumieniu klimatycznym z Paryża z 2015 roku. Aby to osiągnąć, emisje ze stali i innych gałęzi przemysłu ciężkiego będą musiały spaść o 93 procent do 2050 r., według Szacunki przez Międzynarodową Agencję Energii.

W obliczu rosnącej presji ze strony rządów i inwestorów, aby zmniejszyć emisje, wielu producentów stali – w tym zarówno głównych producentów, jak i start-upy – eksperymentuje z technologiami niskoemisyjnymi, które wykorzystują wodór lub energię elektryczną zamiast tradycyjnej produkcji wysokoemisyjnej. Niektóre z tych wysiłków zbliżają się do rzeczywistości komercyjnej.

„To, o czym mówimy, to branża kapitałochłonna i unikająca ryzyka, w której zakłócenia są niezwykle rzadkie” – powiedział Chris Bataille, ekonomista ds. energii w IDDRI, paryskim think tanku badawczym. Dlatego dodał, „to ekscytujące”, że tyle się dzieje naraz.

Mimo to eksperci są zgodni, że przekształcenie globalnego przemysłu, który się przewrócił $ 2.5 biliona w 2017 roku i zatrudnia ponad 6 mln osób zajmie ogromny wysiłek. Poza praktycznymi przeszkodami w zwiększaniu na czas nowych procesów w celu osiągnięcia globalnych celów klimatycznych istnieją obawy dotyczące Chin, gdzie wytwarza się ponad połowa światowej stali i których plany dekarbonizacji sektora stalowego pozostają niejasne.

„Z pewnością nie jest łatwo zdekarbonizować branżę taką jak ta” – powiedział Bataille. „Ale nie ma wyboru. Przyszłość sektora — i naszego klimatu — zależy właśnie od tego”.

________

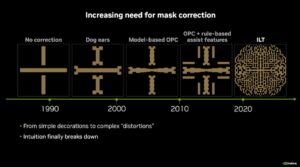

Nowoczesna produkcja stali obejmuje: kilka etapów produkcji. Najczęściej ruda żelaza jest kruszona i zamieniana na spiek (szorstkie ciało stałe) lub granulki. Oddzielnie węgiel jest wypalany i przetwarzany na koks. Ruda i koks są następnie mieszane z wapieniem i wprowadzane do wielkiego pieca, gdzie od dołu wprowadzany jest strumień bardzo gorącego powietrza. W wysokich temperaturach koks spala się, a mieszanina wytwarza płynne żelazo, znane jako surówka lub żelazo wielkopiecowe. Stopiony materiał trafia następnie do pieca tlenowego, gdzie jest przedmuchiwany czystym tlenem przez lancę chłodzoną wodą, która wypycha węgiel do pozostawienia surowej stali jako produktu końcowego.

Ta metoda, po raz pierwszy opatentowana przez angielskiego inżyniera Henry'ego Bessemera w latach 1850. XIX wieku, wytwarza emisje dwutlenku węgla na różne sposoby. Po pierwsze, reakcje chemiczne w wielkim piecu powodują emisje, ponieważ węgiel uwięziony w koksie i wapieniu wiąże się z tlenem w powietrzu, tworząc dwutlenek węgla jako produkt uboczny. Ponadto paliwa kopalne są zwykle spalane w celu ogrzania wielkiego pieca i zasilania spiekalni i granulatorów, a także pieców koksowniczych, emitując w tym procesie dwutlenek węgla.

Aż 70 proc. produkowanej w ten sposób światowej stali, generując prawie dwie tony dwutlenku węgla za każdą tonę wyprodukowanej stali. The pozostałe 30 proc. jest prawie w całości wytwarzany w elektrycznych piecach łukowych, które wykorzystują prąd elektryczny do topienia stali – złomu pochodzącego głównie z recyklingu – i mają znacznie niższa emisja CO2 niż wielkie piece.

Ale ze względu na ograniczoną podaż złomu nie cały przyszły popyt można zaspokoić w ten sposób, powiedział Jeffrey Rissman, dyrektor programu branżowego i szef modelowania w firmie Energy Innovation z siedzibą w San Francisco, zajmującej się polityką energetyczną i klimatyczną. Powiedział, że przy odpowiedniej polityce recykling może zaspokoić do 45 procent światowego popytu w 2050 roku. „Resztę zadowoli kucie stali na bazie rudy pierwotnej, z której pochodzi większość emisji”.

Dodał, że „jeśli przemysł stalowy traktuje poważnie” swoje zobowiązania klimatyczne, „będzie musiał fundamentalnie zmienić sposób wytwarzania materiału – i to dość szybko”.

________

Jedna z testowanych alternatywnych technologii zastępuje koks wodorem. W Szwecji, Hybrycja– spółka joint venture pomiędzy producentem stali SSAB, dostawcą energii Vattenfall, i LKAB, producentem rudy żelaza – pilotuje proces, który ma na celu zmianę przeznaczenia istniejącego systemu zwanego żelazem bezpośrednio zredukowanym. W procesie wykorzystuje się koks z paliw kopalnych do ekstrakcji tlenu z grudek rudy żelaza, pozostawiając porowatą grudkę żelaza zwaną żelazem gąbczastym.

Metoda Hybrit zamiast tego wydobywa tlen za pomocą gazowego wodoru niezawierającego paliw kopalnych. Gaz powstaje w wyniku elektrolizy, techniki, która wykorzystuje prąd elektryczny – w tym przypadku ze źródła energii nie zawierającego paliw kopalnych – do rozdzielenia wody na wodór i tlen. (Najbardziej czysty wodór już dziś jest zrobione z metanem, który podczas spalania wytwarza CO2. Powstałe żelazo gąbczaste trafia następnie do elektrycznego pieca łukowego, gdzie jest ostatecznie rafinowane w stal. W procesie tym jako produkt uboczny uwalniana jest tylko para wodna.

„Ta technologia jest znana od jakiegoś czasu, ale do tej pory wykonywano ją tylko w laboratorium” – powiedział Mikael Nordlander, szef działu dekarbonizacji przemysłu w Vattenfall. „To, co tutaj robimy, to sprawdzenie, czy może działać na poziomie przemysłowym”.

W sierpniu ubiegłego roku Hybrit osiągnął swój pierwszy milowy krok: SSAB, która produkuje i sprzedaje produkt końcowy, dostarczył pierwszą partię stali bezkopalnej do producenta samochodów Volvo, który używał go w prototypach pojazdów. Planuje również budowę zakładu do produkcji na skalę komercyjną, który zamierza ukończyć do 2026 roku.

Inne szwedzkie przedsięwzięcie, H2 Green Steel, rozwija podobną komercyjną fabrykę stali wodorowej z pomocą 105 milionów dolarów zebranych od prywatnych inwestorów i firm, w tym Mercedes-Benz, Scania i IMAS Foundation, organizacji powiązanej z Ikeą. Spółka plany rozpocząć produkcję do 2024 r. i produkować 5 mln ton bezemisyjnej stali rocznie do końca dekady. Inne firmy testujące wytwarzanie stali zasilanej wodorem to: ArcelorMittal, ThyssenKrupp, Salzgitter AG w Niemczech; Posco w Korei Południowej; oraz voestalpine w Austrii.

Energia elektryczna może być również wykorzystana do redukcji rudy żelaza. Na przykład firma Boston Metal opracowała proces zwany elektrolizą stopionego tlenku, w którym prąd przepływa przez ogniwo zawierające rudę żelaza. Gdy elektryczność przemieszcza się między obydwoma końcami ogniwa i podgrzewa rudę, tlen bąbelkuje (i może być zbierany), podczas gdy ruda żelaza jest redukowana do ciekłego żelaza, które gromadzi się na dnie ogniwa i jest okresowo spuszczane. Oczyszczone żelazo jest następnie mieszane z węglem i innymi składnikami.

„To, co robimy, to w zasadzie zamiana węgla na energię elektryczną jako czynnik redukujący” – wyjaśnił Adam Rauwerdink, starszy wiceprezes firmy ds. rozwoju biznesu. „Dzięki temu możemy wytwarzać stal o bardzo wysokiej jakości, zużywając znacznie mniej energii i w mniejszej liczbie etapów niż w przypadku konwencjonalnej produkcji stali”. Dodał, że dopóki energia pochodzi ze źródeł wolnych od paliw kopalnych, proces ten nie generuje emisji dwutlenku węgla.

Powiedział, że firma, która obecnie prowadzi trzy linie pilotażowe w swoim zakładzie w Woburn, pracuje nad wprowadzeniem na rynek koncepcji laboratoryjnej, wykorzystując 50 milionów zebranych w zeszłym roku z grupy inwestorów, w tym Breakthrough Energy Ventures, wspieranej przez Billa Gatesa i niemieckiego producenta samochodów BMW. Oczekuje się, że instalacja demonstracyjna na skalę komercyjną zostanie uruchomiona do 2025 r.

„Czuję, że wszystkie te rozwiązania mają swoje miejsce, w zależności od lokalizacji, dostępności zasobów i docelowego produktu” — powiedział Sridhar Seetharaman, profesor inżynierii materiałowej na Uniwersytecie Stanowym Arizony. „Jednak nie sądzę, że na razie ktoś sam da ci srebrną kulę, aby zaspokoić żądanie”.

„Wodór ma trochę przewagi, ponieważ opiera się na ustalonym systemie, a także wyprzedza komercjalizację” – powiedział Bataille, ekonomista ds. energii IDDRI. „Ale osiągnięcie zerowego przemysłu stalowego netto zajmie więcej ścieżek bezemisyjnych, więc myślę, że ostatecznie na rynku będzie wystarczająco dużo miejsca dla nich wszystkich”.

________

Chociaż wydaje się, że bardziej ekologiczne procesy produkcji stali nabierają rozpędu, pozostaje wiele poważnych wyzwań, z którymi trzeba się zmierzyć. Najważniejszym z nich jest ogromny rozwój infrastruktury energii odnawialnej, który pociąga za sobą przejście całej branży na te nowe metody, powiedział Thomas Koch Blank, starszy dyrektor organizacji non-profit z siedzibą w Kolorado. Instytut Gór Skalistych. Szacuje, że świat potrzebowałby do trzech razy więcej niż obecnie zainstalowanych źródeł energii słonecznej i wiatrowej, aby zelektryfikować istniejącą pierwotną produkcję stali.

Kolejną barierą jest koszt. Przejście na energię elektryczną lub wodór wymagałoby ogromnych nakładów kapitałowych na budowę nowych elektrowni i modernizację starych. W przypadku metody czystego wodoru cena stali wzrośnie w dużej mierze, ponieważ producenci stali znajdują się w pobliżu taniego węgla koksującego, a nie taniego wodoru, zauważył Koch Blank. „Te początkowe koszty prawdopodobnie podniosą cenę zarówno stali, jak i produktów końcowych, przynajmniej na początku”.

Według Rissmana, analityka z San Francisco, przepisy dotyczące zarówno podaży, jak i popytu mogą pomóc zrównoważyć te wyższe koszty i zachęcić do większych inwestycji w bardziej ekologiczne technologie. Powiedział, że rządy mogą zachęcać do stosowania stali niskowęglowej w budownictwie i infrastrukturze, wymagając od finansowanych przez państwo projektów stosowania niskoemisyjnych wersji wyznaczonych materiałów budowlanych. Mogłyby również egzekwować polityki, które powodują, że kupowanie w krajach, w których przepisy dotyczące emisji są mniej rygorystyczne, są droższe. Pomoże to krajowym producentom „zachować konkurencyjność”, ponieważ rynek czystej stali „rośnie, a nowe procesy produkcyjne osiągną korzyści skali”, powiedział Rissman.

Być może największą przeszkodą są Chiny, gdzie o procent 90 produkcji stali odbywa się za pomocą wielkich pieców. We wrześniu 2020 r. Prezydent Xi Jinping ogłosił że kraj dąży do osiągnięcia neutralności pod względem emisji dwutlenku węgla do 2060 r. W dążeniu do zmniejszenia zanieczyszczenia z krajowych hut stali, stanowią około 15 procent całkowitej emisji dwutlenku węgla w kraju, Pekin zobowiązał się również do: osiągnąć szczytowe emisje stali do 2030 r.. Mimo to w ciągu pierwszych sześciu miesięcy 18 roku w Chinach ogłoszono 2021 nowych projektów wielkich pieców. według grupie badawczej Centrum Badań nad Energią i Czystym Powietrzem z siedzibą w Helsinkach.

Rissman powiedział, że stal jest jedną z najważniejszych i najtrudniejszych gałęzi przemysłu do dekarbonizacji, więc globalna koordynacja w tym zakresie bardzo by pomogła.

Po powrocie do Bostonu Rauwerdink, badając linie fabryczne Boston Metal, zgodził się. „To fantastyczne wyzwanie, któremu stawiamy czoła” – powiedział. Ale dodał: „Pokazujemy, że rozwiązania istnieją — i działają”.

Ten artykuł został pierwotnie opublikowany w Undark. Przeczytać oryginalny artykuł.

Kredytowych Image: Żelezárny Trzyneckie / Wikimedia Commons