อุบัติเหตุในคลังสินค้าต้องเสียทั้งคนและเงิน ครอบครัวและเพื่อนร่วมงานต้องพึ่งพาผู้ร่วมงานในคลังสินค้าทั้งที่บ้านและที่ทำงาน ดังนั้นเป้าหมายก็คือให้พวกเขาออกจากงานเหมือนที่กำลังจะเข้ามา เมื่อได้รับบาดเจ็บ ต้นทุนทางตรงและทางอ้อมอาจส่งผลต่อผลกำไรของบริษัทที่สามารถสัมผัสได้ทั้งหมด ทางไปสู่ระดับห้องประชุม ดังนั้นการป้องกันอุบัติเหตุในคลังสินค้าจึงต้องมีความสำคัญสำหรับการดำเนินงานด้านลอจิสติกส์ขององค์กรและการค้าทั้งหมด บทความนี้สำรวจกลยุทธ์ที่สำคัญที่สุดในการป้องกันอุบัติเหตุในคลังสินค้า

มาดู 10 สาเหตุที่พบบ่อยที่สุดของการเกิดอุบัติเหตุคลังสินค้ากันก่อน ตามสำนักงานความปลอดภัยและอาชีวอนามัย (OSHA).

- รถยก. จากการวิเคราะห์เพื่อบรรลุเป้าหมายของ สภาความปลอดภัยแห่งชาติ, รถยกเป็นสาเหตุของการเสียชีวิตที่เกี่ยวข้องกับงาน 78 ราย และการบาดเจ็บที่ไม่ร้ายแรงถึงชีวิต 7,290 ราย ซึ่งเกี่ยวข้องกับวันที่ต้องหยุดงานในปี 2020

- การสื่อสารอันตราย แผลไหม้จากสารเคมีอาจเกิดจากการหกของสารอันตรายที่ไม่ได้ติดฉลากหรือติดฉลากผิด

- วิธีการเดินสายไฟฟ้า ไฟฟ้าช็อตเนื่องจากการเดินสายไฟที่ไม่ได้มาตรฐาน รวมทั้งการเดินสายไฟชั่วคราว เป็นสาเหตุสำคัญของอุบัติเหตุในคลังสินค้า

- ไฟฟ้า, ออกแบบระบบ. ไฟฟ้าช็อตอาจเป็นผลมาจากระบบไฟฟ้าที่ไม่เป็นไปตามมาตรฐาน OSHA ในแง่ของการออกแบบและบำรุงรักษา

- ป้องกันช่องเปิดและรูของพื้นและผนัง การลื่น การหกล้ม และการเดินทางคิดเป็น 15% ของการเสียชีวิตจากอุบัติเหตุในที่ทำงาน

- ทางออก การบาดเจ็บและเสียชีวิตอาจส่งผลให้เกิดเพลิงไหม้หรือเหตุการณ์อันตรายอื่นๆ เมื่อทางเดินไปยังทางออกถูกกีดขวางและมองไม่เห็นป้ายทางออกอย่างชัดเจน

- การส่งกำลังเครื่องกล การบาดเจ็บร้ายแรงรวมทั้งการตัดแขนขาอาจเกิดขึ้นจากการใช้อุปกรณ์และชิ้นส่วนทางกล/กำลังไฟฟ้าอย่างไม่เหมาะสม

- การป้องกันระบบทางเดินหายใจ. การเจ็บป่วยและการบาดเจ็บของระบบทางเดินหายใจอาจเกิดขึ้นได้เมื่อคลังสินค้าไม่ได้รับการระบายอากาศอย่างเหมาะสม

- ล็อกเอาต์/แท็กเอาต์ โปรแกรม Lockout/tagout มีความสำคัญอย่างยิ่งในการป้องกันไม่ให้อุปกรณ์ได้รับพลังงานโดยไม่ได้ตั้งใจและทำร้ายเพื่อนร่วมงาน

- ถังดับเพลิงแบบพกพา. ไฟไหม้และการระเบิดในที่ทำงานคร่าชีวิตผู้คนหลายร้อยคนและบาดเจ็บหลายพันคนในแต่ละปี เครื่องดับเพลิงแบบพกพาเป็นส่วนสำคัญของโครงการป้องกันอัคคีภัย

ค่าใช้จ่ายของอุบัติเหตุในที่ทำงานคืออะไร?

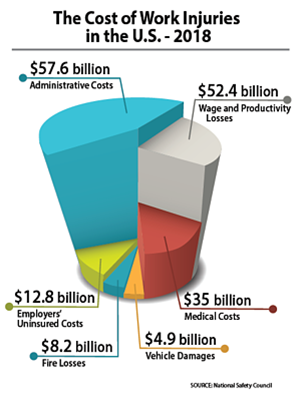

อุบัติเหตุในพื้นที่ทั้งหมดเหล่านี้เป็นต้นทุนที่เหลือเชื่อสำหรับบริษัท ทั้งในระดับบุคคลและระดับกำไร ข้อมูลจากสภาความปลอดภัยแห่งชาติระบุว่าต้นทุนการบาดเจ็บจากการทำงานในสหรัฐฯ อยู่ที่ 170.8 พันล้านดอลลาร์ เมื่อคุณรวมค่ารักษาพยาบาล ค่าประกัน เวลาที่เสียไป ผลผลิตที่ลดลง และผลเสียอื่นๆ ที่นี่เงินที่ไป

ตามที่รายงานโดย Optimum Safefy Management โดยเฉลี่ยแล้วนายจ้างจะใช้จ่าย $ 120,000 เมื่อวันที่ แต่ละ การบาดเจ็บในที่ทำงาน. บริษัทที่ดำเนินงานโดยมีอัตรากำไร 10% จะ ต้องการยอดขายเพิ่มอีก 1.2 ล้านดอลลาร์เพื่อชดใช้ค่าเสียหาย

เพื่อป้องกันอุบัติเหตุในคลังสินค้า มีขั้นตอนเล็กๆ น้อยๆ หลายร้อยขั้นตอนที่สามารถทำได้ แต่ความสำเร็จส่วนใหญ่เป็นผลมาจากกลยุทธ์หลัก XNUMX ประการ ได้แก่ การฝึกอบรมที่เข้มงวดและการสร้างวัฒนธรรมความปลอดภัยในการปฏิบัติงานของคลังสินค้าทั้งหมด

อบรมการป้องกันอุบัติเหตุคลังสินค้า

เมื่อพูดถึงโปรแกรมการฝึกอบรมและความปลอดภัยของคลังสินค้า มีบริษัทจำนวนมากเกินไปที่มองว่าสิ่งเหล่านี้เป็นค่าใช้จ่ายโสหุ้ยที่ได้รับคำสั่งจาก OSHA มากกว่าการลงทุน

จริงอยู่ว่าโปรแกรมการฝึกอบรมดังกล่าวมีค่าใช้จ่าย แต่อุบัติเหตุในคลังสินค้าจะทำให้คุณเสียค่าใช้จ่ายมาก ข้อมูลเพิ่มเติม เงิน. อาcตาม OSHA ธุรกิจเห็น ผลตอบแทนเฉลี่ย $4 ถึง $6 สำหรับทุก ๆ ดอลลาร์ที่ลงทุนไป ในโครงการความปลอดภัยในการทำงาน ดังนั้นการลงทุนในการฝึกอบรมเพื่อป้องกันอุบัติเหตุในคลังสินค้าจึงสมเหตุสมผลทางธุรกิจ

งานหลักของการฝึกอบรมพนักงานคลังสินค้าไม่ใช่การฝึกอบรมเกี่ยวกับขั้นตอนด้านความปลอดภัยเฉพาะ นั่นเป็นส่วนที่ง่าย ความท้าทายที่แท้จริงคือการทำลายความพึงพอใจ งานคลังสินค้าบางงานอาจเกี่ยวข้องกับงานเดิมซ้ำๆ เมื่อสิ่งนี้เกิดขึ้น ผู้ร่วมงานสามารถเข้าสู่โหมด "นักบินอัตโนมัติ" และสูญเสียโฟกัส นั่นคือเมื่อเกิดอุบัติเหตุคลังสินค้าเกิดขึ้น

คำอุปมาที่ดีที่สุดอาจเป็นการฝึกคนขับ ครูสอนขับรถสามารถเจาะลึกถึงสิ่งที่ควรทำและไม่ควรทำในการเลี้ยว เบรก และจอดรถ แต่พวกเขาไม่สามารถสอนโฟกัสได้ ในการขับรถเป็นเวลานาน การสูญเสียโฟกัสในเสี้ยววินาทีนั้นง่าย และล่องลอยไปยังเลนที่อยู่ติดกัน 99.99+ เปอร์เซ็นต์ของเวลา การโฟกัสพลาดชั่วขณะไม่มีผลที่ตามมา แต่สำหรับกรณีเล็กๆ น้อยๆ นั้น ผลลัพธ์อาจเป็นหายนะ – บนทางหลวง และ ในคลังสินค้า

แม้ว่าคุณจะไม่สามารถ "สอน" โฟกัสได้ แต่คุณสามารถเน้นย้ำได้ในการฝึกอบรมด้านความปลอดภัย

การฝึกอบรมด้านความปลอดภัยในคลังสินค้าจำนวนมากสามารถและควรเน้นย้ำถึงสิ่งที่เราทราบดีว่าเป็นสาเหตุหลักของการเกิดอุบัติเหตุในคลังสินค้า เช่น การลื่น การสะดุด การหกล้ม และการบาดเจ็บขณะยก บ่อยครั้ง การบาดเจ็บเกิดขึ้นเมื่อผู้คนเร่งรีบและปฏิบัติตามขั้นตอนด้านความปลอดภัยขั้นพื้นฐาน นั่นคือเหตุผลที่การเตือนอย่างสม่ำเสมอถึงวิธีหลีกเลี่ยงอันตรายที่คาดเดาได้ผ่านการฝึกอบรมด้านความปลอดภัยจึงมีความสำคัญ อ่านบทความของเราเกี่ยวกับ อบรมความปลอดภัยคลังสินค้า สำหรับเคล็ดลับในการปรับปรุงโปรแกรมการฝึกอบรมของคุณ

การฝึกอบรมสามารถเจาะจงเฉพาะงานได้ แต่สำหรับความเสี่ยงด้านความปลอดภัยหลายๆ อย่าง การฝึกอบรมข้ามประเภทงานเป็นสิ่งสำคัญ ตัวอย่างเช่น ไม่ใช่แค่ผู้ควบคุมรถเท่านั้นที่ต้องการการฝึกอบรมด้านความปลอดภัยของรถยก แต่ทุกคนในโกดังเท่านั้น

การฝึกอบรมเพื่อป้องกันอุบัติเหตุในคลังสินค้ามีความสำคัญมากกว่าที่เคย เนื่องจากมีผู้ได้รับบาดเจ็บเพิ่มมากขึ้น คำสั่งซื้ออีคอมเมิร์ซที่เพิ่มขึ้นอย่างรวดเร็วอันเนื่องมาจากสถานการณ์โควิด-XNUMX ทำให้ความต้องการพนักงานคลังสินค้าเพิ่มขึ้น ผู้คนจำนวนมากขึ้นส่งผลให้มีโอกาสบาดเจ็บมากขึ้น ยิ่งไปกว่านั้น การขาดแคลนแรงงานสัมพันธ์ส่งผลให้มีการทำงานล่วงเวลาเพิ่มมากขึ้น และผู้คนจำนวนมากขึ้นทำงานเมื่อเหนื่อยล้า ซึ่งเป็นตัวตั้งต้นของอุบัติเหตุในคลังสินค้า

ในช่วงนี้ - เมื่อความกดดันสูงในการเพิ่มปริมาณงานและรับคำสั่งซื้อจากภายนอก - บริษัทต่างๆ สามารถลดการจัดลำดับความสำคัญของการฝึกอบรมด้านความปลอดภัยในคลังสินค้าได้ เนื่องจากรู้สึกว่าไม่สามารถดึงเพื่อนร่วมงานออกจากพื้นเพื่อเข้าร่วมชั้นเรียนได้ นี่เป็นแนวทางที่อันตรายและส่งผลตรงกันข้าม เนื่องจากจะนำไปสู่การบาดเจ็บที่เพิ่มขึ้นและค่าใช้จ่ายที่เกี่ยวข้องกับการบาดเจ็บที่ยุ่งยากซึ่งได้ระบุไว้ก่อนหน้านี้

การป้องกันอุบัติเหตุโดยการสร้างวัฒนธรรมความปลอดภัย

ประสิทธิภาพความปลอดภัยที่เหนือกว่าไม่ได้เกิดจากการปิดบังผนังคลังสินค้าด้วยป้าย “Safety is no Accident” หรือ “หก ลื่น เดินทางในโรงพยาบาล” จะเป็นผลผลิตของการขับเคลื่อนความรับผิดชอบต่อความปลอดภัยไปสู่ระดับภาคีและเสริมอำนาจแก่ผู้ปฏิบัติงาน

นั่นไม่ใช่โปรแกรม นั่นคือวัฒนธรรม

งานขับเคลื่อนวัฒนธรรมของ ความปลอดภัยด้านลอจิสติกส์ เริ่มต้นที่ด้านบน หากหัวหน้าระดับสูงพูดถึงเรื่องความปลอดภัยเป็นประจำ ผู้ร่วมงานจะตระหนักดีว่าความปลอดภัยเป็นเพียงโรคประจำถิ่นของวัฒนธรรมและจะดำเนินการตามนั้น ซีอีโอต้องทำให้ชัดเจนว่าความปลอดภัยเป็นลำดับความสำคัญสูงสุดขององค์กรที่วัดผลและส่งผลกระทบต่อการตรวจสอบประสิทธิภาพ มิฉะนั้น ผู้โพสต์ การฝึกอบรม และสุนทรพจน์ทั้งหมดจะเจอเป็นบริการปากมาก

การทำให้พนักงานทุกคนมองเห็นประสิทธิภาพด้านความปลอดภัยเป็นสิ่งสำคัญในวัฒนธรรมที่คำนึงถึงความปลอดภัย

ที่ KANE เราแสดงวันปัจจุบันของเราอย่างชัดเจนโดยไม่มีตัวชี้วัดเหตุการณ์ รวมถึงมาตรการด้านความปลอดภัยและการปฏิบัติตามข้อกำหนดอื่นๆ พนักงานมีความเป็นเจ้าของตัวเลขเหล่านี้และมีความภาคภูมิใจในการมอบประสิทธิภาพด้านความปลอดภัยระดับสูงสุด

ความโปร่งใสนี้สามารถสร้างการแข่งขันที่ดี ซึ่งคุณสามารถกระตุ้นความสนใจและความตระหนักด้านความปลอดภัยในองค์กรของคุณได้มากขึ้น มาเผชิญหน้ากัน มนุษย์มีสายแข็งที่จะชอบเกมและการแข่งขัน ที่ KANE เราสนับสนุนการแข่งขันที่เป็นมิตรระหว่างสิ่งอำนวยความสะดวกของ KANE และให้รางวัลสิ่งอำนวยความสะดวกที่แสดงให้เห็นถึงประสิทธิภาพที่ดีที่สุด ความปรารถนาที่จะชนะสร้างความสนุกสนานและความตื่นเต้น แต่ยังช่วยให้เราบรรลุเป้าหมายสูงสุดในการลด RIR (อัตราการเกิดเหตุการณ์ที่บันทึกได้)

การจัดตั้ง วัฒนธรรมความปลอดภัย ในการดำเนินงานคลังสินค้าของคุณไม่ได้เกิดขึ้นในช่วงสัปดาห์หรือเดือน ต้องใช้เวลาหลายปีในการขับเคลื่อนความเป็นเจ้าของความปลอดภัยจากคนจำนวนหนึ่งที่มีคำว่า "ความปลอดภัย" ในชื่อของพวกเขาไปถึงทุกคนในโกดัง

ยิ่งคุณย้ายงานด้านความปลอดภัยไปอยู่ในมือของผู้จัดการความปลอดภัยและอยู่ในมือของผู้ปฏิบัติงานได้มากเท่าไหร่ก็ยิ่งดีเท่านั้น

- Bitcoin

- blockchain

- การปฏิบัติตามบล็อคเชน

- การประชุม blockchain

- coinbase

- เหรียญอัจฉริยะ

- เอกฉันท์

- การประชุม crypto

- การทำเหมือง crypto

- cryptocurrency

- ซึ่งกระจายอำนาจ

- Defi

- สินทรัพย์ดิจิทัล

- ethereum

- บล็อก KANE

- ความปลอดภัยด้านลอจิสติกส์

- เรียนรู้เครื่อง

- โทเค็นที่ไม่สามารถทำซ้ำได้

- เพลโต

- เพลโตไอ

- เพลโตดาต้าอินเทลลิเจนซ์

- Platoblockchain

- เพลโตดาต้า

- เพลโตเกม

- รูปหลายเหลี่ยม

- หลักฐานการเดิมพัน

- W3

- ลมทะเล