Gözlüklerden uzay teleskoplarına kadar, mercekler sıradandan en son teknolojiye kadar değişen teknolojilerde çok önemli roller oynar. Geleneksel refraktif lensler, optiğin temel bir yapı taşı olsa da, hantaldırlar ve bu, kullanım şekillerini kısıtlayabilir. Metalensler, geleneksel lenslerden çok daha incedir ve son yirmi yılda, umut verici bir alternatif olarak parıldayan bu cihazların potansiyeline bolca ışık tutulmuştur.

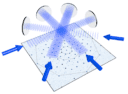

Metalensler, boyutları ışığın dalga boyundan daha küçük olan motifler olan "meta-atomlar" dizilerinden oluşan ince yapılardır. Işıkla etkileşime giren ve yayılma yönünü değiştiren bu meta-atomlardır.

Geleneksel refraktif lenslerin aksine, metalensler bir mikrondan daha az kalınlıkta olabilir ve bu da optik sistemlerin toplam hacmini azaltır. Ayrıca, sapmalar gibi refraktif lenslerle ilgili bazı problemlerden kaçınırken ideal kırınımla sınırlı odaklama performansı sağlayabilirler.

Sonuç olarak, metal duyular, daha iyi cep telefonu kameralarından daha az hacimli giyilebilir ekranlara kadar bir dizi uygulamada faydalı olabilecek küçülen optik cihazlar için büyük umut vaat ediyor. Bununla birlikte, karmaşık tasarımlarının doğası ve malzeme gereksinimleri nedeniyle, metaller henüz makul fizibilite ve maliyetle seri üretime ulaşmamıştır. Şimdi, Güney Kore'deki Pohang Bilim ve Teknoloji Üniversitesi'nde (POSTECH) liderliğindeki bir araştırma ekibi Junsuk Ro, aynı anda yüzlerce santimetre büyüklüğündeki metalleri imal etmek için yeni bir yöntem geliştirdi. yılında yayınlanan bir makalede Doğa Malzemeleri, ekranlarda ve sanal gerçeklik (VR) cihazlarında kullanılmak üzere metal duyular oluşturmak için birkaç farklı litografi tekniğini ve hibrit malzemeleri nasıl kullandıklarını anlatıyorlar. Özellikle, nanoimprint litografinin veya nanostampların metalens üretmenin düşük maliyetli, ölçeklenebilir bir yolunu nasıl sağlayabildiğini gösteriyorlar.

Optikte geleneksel kalın mercekler kullanıldığında, ışık hava ile mercek malzemesi arasında hareket ederken kırılır ve bunun tersi de geçerlidir. Işığın yolunu değiştiren bu kırılmadır ve bu nedenle ışığı kontrol etmenin temeli merceğin şekli ve kırılma indisidir.

Kırılma indeksi ve şekli, metalansta hala önemlidir. Ancak, bir metalens makroskopik olarak düz olduğundan, bir cihazın optik özelliklerini tanımlayan meta-atomların şekli ve bileşimidir.

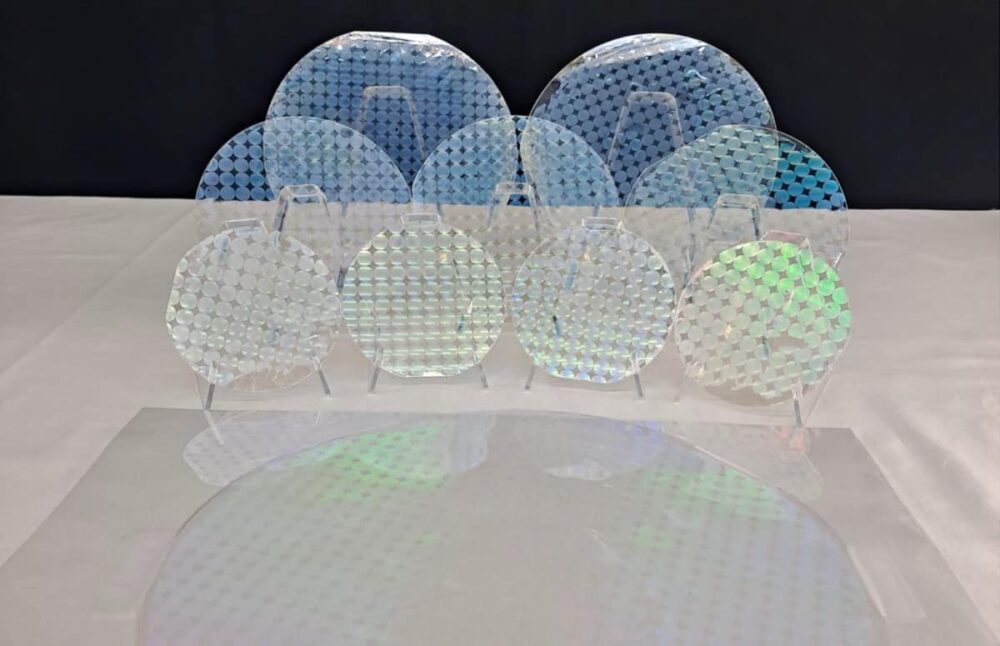

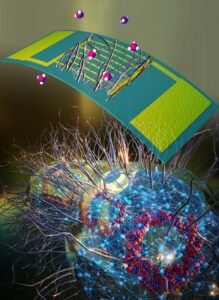

Ekibin hibrit meta-atomları, "Gösterilen" şekilde gösterildiği gibi çeşitli boyutlardaki cam alt tabakaların yüzeyine kalıplanmış titanya kaplı bir reçineden yapılmıştır. Meta-atomlar 900 nm boyunda, 380 nm uzunluğunda ve 70 nm genişliğindedir. Titanyum kaplama sadece 23 nm kalınlığındadır. Bu tür yüksek çözünürlüklü nano desenleme geleneksel olarak pahalıdır ve aynı anda yalnızca küçük alanları kaplamak için kullanılabilir.

Silikon teknolojisi nano damgalama ile buluşuyor

Şimdi, Rho ve meslektaşları, halihazırda olgunlaşmış üç fabrikasyon teknolojisini entegre ederek metallerin üretimini basitleştirdiler. Bunlar fotolitografi, nanoimprint litografi ve atomik katman biriktirmedir. Fotolitografi, silikon gofretler üzerinde desenler oluşturmak için derin ultraviyole lazerlerin kullanılmasını içerir. Bu, elektronik endüstrisinde standart bir tekniktir ve küçük ölçekli metaller yapmak için de kullanılabilir. Bununla birlikte, metalanların büyük ölçekli üretimi için uygun olmayan pahalı bir süreçtir.

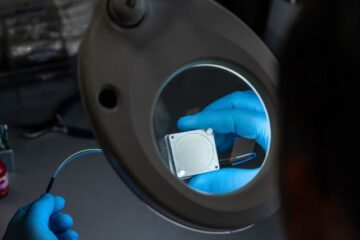

Metalansları yapmak için derin ultraviyole fotolitografi kullanmak yerine, ekip tarafından 12 inç (30 cm) çapında ve 40 nm özellik çözünürlüğüne sahip bir ana damgayı modellemek için kullanıldı (bkz. "Üretim süreci" şekli). Damga, meta-atom yapısının tersini yumuşak silikondan yapılmış bir kopya kalıbına basmak için kullanıldı. Daha sonra sıvı reçine, sertleşmeden önce nano-yivlere aktığı silikon kalıba döküldü. Bu, ekibin aynı anda yüzlerce metalan (şekil 1'deki 2 cm'lik silindirler) yapmasını sağladı. Gerçekten de, taramalı elektron mikroskobu görüntüsünde gösterilen karmaşık yüzey yapıları (bkz. şekil "Üretim süreci") 15 dakikadan daha kısa sürede yapılabilir.

Reçinenin kırılma indeksi, istenen ışık kontrolünü sağlamak için çok düşüktür, bu nedenle kırılma indeksini arttırmak ve yapının mekanik mukavemetini arttırmak için reçinenin üzerine ince bir titanya tabakası bırakıldı.

Hafif VR olsun

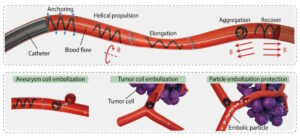

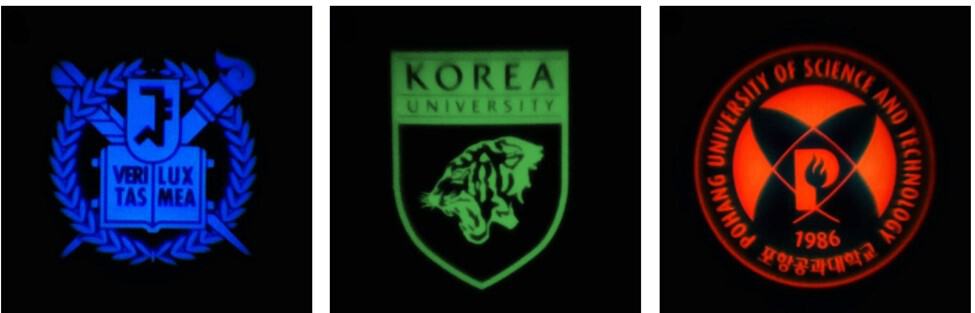

Ekip, metal duyularının potansiyelini göstermek için bunları bir prototip VR ekranına entegre etti. Ticari VR cihazları, sanal görüntüleri kullanıcının gözlerine yansıtmak için yansıma veya kırınım kullanır ve bu, optikler için uygun odak uzunluğunu barındırması gereken hantal cihazlarla sonuçlanır. Metalens tabanlı VR ekranları, iletim tabanlı bir tasarım kullanarak ışığın kat etmesi gereken mesafeyi azaltır. Bu, ekranı hafif ve taşıması rahat hale getirir. Ekip, ekranlarını yalnızca statik görüntülerle test etse de cihaz, kırmızı, yeşil ve mavi ışık kullanarak görüntüler oluşturarak umut vaat etti; tüm renkli ekranların yapı taşları (“Prototip ekran” şekline bakın).

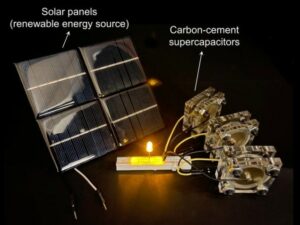

Ekip, ölçeklenebilir üretim yöntemlerinin, daha geleneksel yöntemlerle yapılan cihazlardan daha yüksek performansa sahip metaller ürettiğini söylüyor. İlerleme için hala çok yer olsa da, seri üretilen metalanların ortaya çıkışı, bunların biyosensörlerde, renkli baskıda ve hologramlarda ve ayrıca VR ekranlarında kullanımları için kapıyı açıyor.

- SEO Destekli İçerik ve Halkla İlişkiler Dağıtımı. Bugün Gücünüzü Artırın.

- PlatoAiStream. Web3 Veri Zekası. Bilgi Genişletildi. Buradan Erişin.

- Adryenn Ashley ile Geleceği Basmak. Buradan Erişin.

- PREIPO® ile PRE-IPO Şirketlerinde Hisse Al ve Sat. Buradan Erişin.

- Kaynak: https://physicsworld.com/a/large-metalenses-are-produced-on-a-mass-scale/

- :vardır

- :dır-dir

- :olumsuzluk

- :Neresi

- 1

- 12

- %15

- 23

- 30

- 40

- 70

- 8

- a

- AC

- Karşılamak

- karşısında

- Advent

- HAVA

- Türkiye

- zaten

- Ayrıca

- alternatif

- Rağmen

- an

- ve

- uygulamaları

- uygun

- ARE

- alanlar

- AS

- ilişkili

- At

- kaçınma

- temel

- BE

- Çünkü

- olmuştur

- önce

- Daha iyi

- arasında

- Engellemek

- Blokları

- Mavi

- artırmak

- bina

- fakat

- by

- Kameralar

- CAN

- merkez

- değişiklik

- değişiklikler

- tıklayın

- arkadaşları

- rahat

- ticari

- kontrol

- kontrol

- geleneksel

- Ücret

- olabilir

- kapak

- yaratmak

- Oluşturma

- çok önemli

- kesim

- yıl

- derin

- göstermek

- tevdi

- tanımlamak

- Dizayn

- İstediğiniz

- gelişmiş

- cihaz

- Cihaz

- farklı

- boyutlar

- yön

- ekran

- görüntüler

- mesafe

- Kapı

- gereken

- kenar

- Elektronik

- pahalı

- Gözler

- uydurma

- Özellikler(Hazırlık aşamasında)

- şekil

- düz

- odaklanma

- İçin

- itibaren

- temel

- bardak

- harika

- Yeşil

- vardı

- Var

- yüksek çözünürlük

- daha yüksek

- Hologram

- Ne kadar

- Ancak

- HTTPS

- Yüzlerce

- melez

- ideal

- görüntü

- görüntüleri

- in

- Artırmak

- indeks

- sanayi

- bilgi

- entegre

- Bütünleştirme

- etkileşim

- içine

- konu

- IT

- ONUN

- jpg

- Kore

- büyük

- büyük ölçekli

- lazerler

- Soyad

- tabaka

- Led

- sol

- uzunluk

- lensler

- az

- ışık

- hafif

- Sıvı

- Uzun

- Çok

- Düşük

- düşük maliyetli

- yapılmış

- yapmak

- YAPAR

- üretim

- Kitle

- kitlesel olarak üretilmiş

- usta

- malzeme

- malzemeler

- Mesele

- olgun

- maksimum genişlik

- mekanik

- Toplandı

- yöntem

- yöntemleri

- mikron

- Mikroskop

- dakika

- Daha

- çok

- şart

- Tabiat

- yeni

- of

- on

- bir Zamanlar

- ONE

- bir tek

- açık

- açılır

- optik

- or

- tüm

- kâğıt

- belirli

- pasif

- yol

- model

- desen

- performans

- Fizik

- Fizik dünyası

- Platon

- Plato Veri Zekası

- PlatoVeri

- OYNA

- Bol bol

- potansiyel

- baskı

- sorunlar

- süreç

- Üretilmiş

- üretim

- Ilerleme

- proje

- söz

- umut verici

- özellikleri

- prototip

- sağlamak

- yayınlanan

- menzil

- değişen

- ulaşmak

- Gerçeklik

- makul

- Kırmızı

- azaltır

- azaltarak

- yansıma

- cevap

- Yer Alan Kurallar

- Araştırmacılar

- çözüm

- kısıtlamak

- sonuç

- Sonuçlar

- krallar gibi yaşamaya

- rolleri

- oda

- aynı

- söylemek

- ölçeklenebilir

- ölçek

- tarama

- Bilim

- Bilim ve Teknoloji

- görmek

- SEM

- birkaç

- Shape

- şov

- gösterdi

- gösterilen

- Silikon

- basitleştirilmiş

- beden

- küçük

- daha küçük

- So

- Yumuşak

- biraz

- sofistike

- güney

- Güney Kore

- uzay

- Pırıltı

- standart

- Yine

- kuvvet

- yapı

- böyle

- yüzey

- Sistemler

- takım

- teknikleri

- Teknolojileri

- Teknoloji

- teleskop

- göre

- o

- The

- ve bazı Asya

- Onları

- sonra

- Orada.

- bu nedenle

- Bunlar

- onlar

- Re-Tweet

- üç

- thumbnail

- zaman

- için

- çok

- üst

- geleneksel

- geleneksel

- seyahat

- seyahatleriniz

- gerçek

- iki

- tip

- üniversite

- kullanım

- Kullanılmış

- kullanıcı

- kullanma

- çeşitli

- yaşayabilir

- Sanal

- Sanal gerçeklik

- hacim

- vr

- oldu

- Yol..

- giyilebilir

- İYİ

- hangi

- süre

- geniş

- ile

- Dünya

- henüz

- zefirnet