Від окулярів до космічних телескопів, лінзи відіграють вирішальну роль у різних технологіях, починаючи від повсякденних і закінчуючи передовими. Хоча традиційні заломлюючі лінзи є основним будівельним блоком оптики, вони громіздкі, і це може обмежити їх використання. Металеві лінзи набагато тонші за звичайні лінзи, і за останні два десятиліття було багато світла на потенціал цих пристроїв, які виблискують як багатообіцяюча альтернатива.

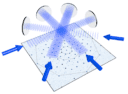

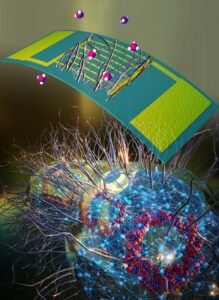

Металенси — це тонкі структури, що складаються з масивів «метаатомів», які є мотивами з розмірами, меншими за довжину хвилі світла. Саме ці метаатоми взаємодіють зі світлом і змінюють напрямок його поширення.

На відміну від звичайних заломлюючих лінз, металеві лінзи можуть мати товщину менше одного мікрона, що зменшує загальний об’єм оптичних систем. Вони також можуть забезпечити ідеальне фокусування з обмеженням дифракції, уникаючи деяких проблем, пов’язаних із заломлюючими лінзами, таких як аберації.

Як наслідок, metalense показує великі перспективи для зменшуваних оптичних пристроїв, які можуть бути корисними в ряді додатків від кращих камер мобільних телефонів до менш громіздких дисплеїв, які можна носити. Однак через характер їхньої складної конструкції та вимоги до матеріалів металензи ще не вийшли на серійне виробництво за розумною доцільністю та вартістю. Зараз команда дослідників з Університету науки і технологій Похан (POSTECH) у Південній Кореї під керівництвом Джунсук Ро, розробив новий метод виготовлення сотень сантиметрових металів одночасно. У статті, опублікованій в Матеріали природи, вони описують, як вони використовували кілька різних технік літографії та гібридних матеріалів для створення металевих об’єктів для використання в дисплеях і пристроях віртуальної реальності (VR). Зокрема, вони показують, як літографія наноімпринту, або наностампи, можуть забезпечити недорогий масштабований спосіб виробництва металів.

Коли в оптиці використовуються звичайні товсті лінзи, світло заломлюється, коли воно рухається між повітрям і матеріалом лінзи, і навпаки. Саме це заломлення змінює шлях світла, тому саме форма лінзи та її показник заломлення є основою для керування світлом.

Показник заломлення та форма все ще мають значення в металензах. Але, оскільки металенза є макроскопічно плоскою, саме форма та склад метаатомів визначають оптичні властивості пристрою.

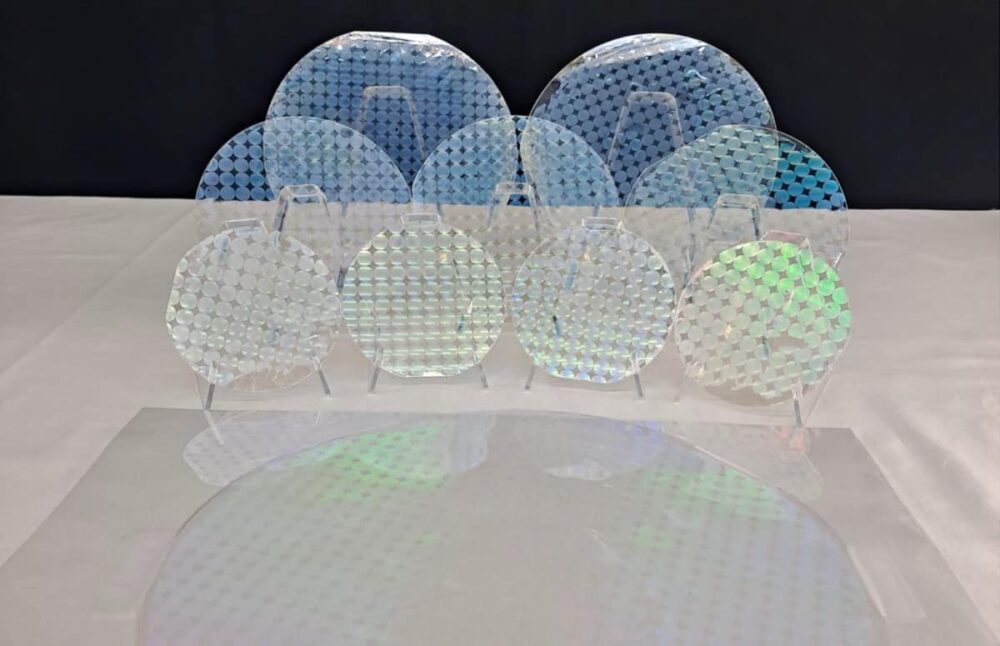

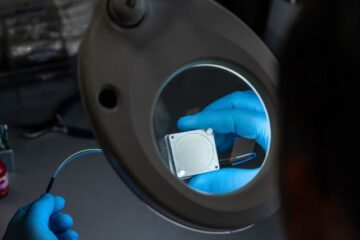

Гібридні метаатоми команди виготовлені з покритої оксидом титану смоли, яка формується на поверхні скляних підкладок різного розміру, як показано на малюнку «На дисплеї». Метаатоми мають висоту 900 нм, довжину 380 нм і ширину 70 нм. Товщина покриття з окису титану становить лише 23 нм. Цей тип нанопаттерну з високою роздільною здатністю традиційно дорогий і може використовуватися лише для покриття невеликих площ одночасно.

Кремнієва технологія поєднується з наноштампуванням

Тепер Ро та його колеги спростили виробництво металів, інтегрувавши три вже зрілі технології виготовлення. Це фотолітографія, наноімпринт-літографія та атомарне шарове осадження. Фотолітографія передбачає використання лазерів глибокого ультрафіолету для створення візерунків на кремнієвих пластинах. Це стандартна технологія в електронній промисловості, і її також можна використовувати для виготовлення невеликих металів. Однак це дорогий процес, який непридатний для великомасштабного виробництва металів.

Замість того, щоб використовувати глибоку ультрафіолетову фотолітографію для виготовлення металевих линз, команда використовувала її для створення візерунка майстер-штампу розміром 12 дюймів (30 см) і роздільною здатністю 40 нм (див. малюнок «Процес виробництва»). Штамп використовувався для відбитка інверсії структури метаатома в репліці форми з м’якого силікону. Потім рідку смолу заливали в силіконову форму, де вона стікала в наноканавки перед затвердінням. Це дозволило команді виготовити сотні металенс (1 см циліндрів на малюнку 2) одночасно. Дійсно, складні поверхневі структури, показані на зображенні скануючого електронного мікроскопа (див. малюнок «Процес виробництва»), можна створити менш ніж за 15 хвилин.

Показник заломлення смоли занадто низький, щоб забезпечити бажаний контроль світла, тому на смолу було нанесено тонкий шар оксиду титану, щоб збільшити показник заломлення, а також підвищити механічну міцність конструкції.

Хай буде світло VR

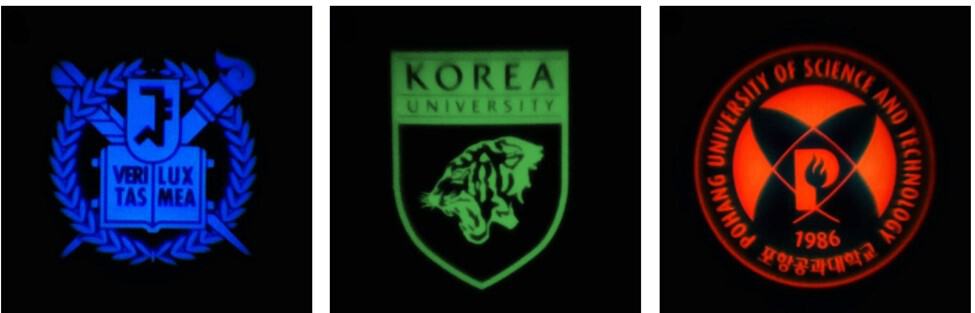

Щоб продемонструвати потенціал своїх metalenses, команда інтегрувала їх у прототип дисплея VR. Комерційні VR-пристрої використовують відображення або дифракцію для проектування віртуальних зображень в очі користувача – і це призводить до громіздких пристроїв, які повинні вміщувати відповідну фокусну відстань для оптики. Їх VR-дисплей на основі металу зменшує відстань, яку має подолати світло, завдяки конструкції на основі трансмісії. Це робить дисплей легким і зручним у носінні. Незважаючи на те, що команда тестувала свій дисплей лише зі статичними зображеннями, пристрій продемонстрував перспективу, створюючи зображення за допомогою червоного, зеленого та синього світла; будівельні блоки кольорових дисплеїв (див. малюнок «Прототип дисплея»).

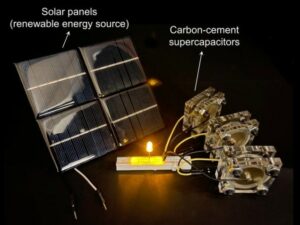

Команда стверджує, що їх масштабований метод виробництва виробляє металенси з вищою продуктивністю, ніж пристрої, виготовлені з використанням більш традиційних методів. Хоча є ще багато можливостей для прогресу, поява серійних металевих об’єктів відкриває двері для їх використання в біосенсорах, кольоровому друку та голограмах, а також у дисплеях VR.

- Розповсюдження контенту та PR на основі SEO. Отримайте посилення сьогодні.

- PlatoAiStream. Web3 Data Intelligence. Розширення знань. Доступ тут.

- Карбування майбутнього з Адріенн Ешлі. Доступ тут.

- Купуйте та продавайте акції компаній, які вийшли на IPO, за допомогою PREIPO®. Доступ тут.

- джерело: https://physicsworld.com/a/large-metalenses-are-produced-on-a-mass-scale/

- : має

- :є

- : ні

- :де

- 1

- 12

- 15%

- 23

- 30

- 40

- 70

- 8

- a

- AC

- розмістити

- через

- прихід

- AIR

- ВСІ

- вже

- Також

- альтернатива

- хоча

- an

- та

- застосування

- відповідний

- ЕСТЬ

- області

- AS

- асоційований

- At

- уникає

- основа

- BE

- оскільки

- було

- перед тим

- Краще

- між

- Блокувати

- блоки

- синій

- підвищення

- Створюємо

- але

- by

- камери

- CAN

- центр

- зміна

- Зміни

- клацання

- колеги

- зручний

- комерційний

- контроль

- управління

- звичайний

- Коштувати

- може

- обкладинка

- створювати

- створення

- вирішальне значення

- різання

- десятиліття

- глибокий

- демонструвати

- депонований

- описувати

- дизайн

- бажаний

- розвиненою

- пристрій

- прилади

- різний

- розміри

- напрям

- дисплей

- дисплеїв

- відстань

- Двері

- два

- край

- електроніка

- дорогий

- очі

- виготовлення

- особливість

- Рисунок

- плоский

- фокусування

- для

- від

- фундаментальний

- скло

- великий

- зелений

- було

- Мати

- висока роздільна здатність

- вище

- Голограми

- Як

- Однак

- HTTPS

- Сотні

- гібрид

- ідеальний

- зображення

- зображень

- in

- Augmenter

- індекс

- промисловість

- інформація

- інтегрований

- Інтеграція

- взаємодіяти

- в

- питання

- IT

- ЙОГО

- JPG

- Корея

- великий

- масштабний

- лазери

- останній

- шар

- Led

- залишити

- довжина

- лінзи

- менше

- світло

- легкий

- Рідина

- Довго

- серія

- низький

- недорогий

- made

- зробити

- РОБОТИ

- виробництво

- Маса

- масово виробляються

- майстер

- матеріал

- Матеріали

- Матерія

- зрілий

- макс-ширина

- механічний

- відповідає

- метод

- методика

- micron

- Мікроскоп

- хвилин

- більше

- багато

- повинен

- природа

- Нові

- of

- on

- один раз

- ONE

- тільки

- відкрити

- Відкриється

- оптика

- or

- загальний

- Папір

- приватність

- пасивний

- шлях

- Викрійки

- моделі

- продуктивність

- Фізика

- Світ фізики

- plato

- Інформація про дані Платона

- PlatoData

- Play

- Plenty

- потенціал

- друк

- проблеми

- процес

- Вироблений

- Production

- прогрес

- проект

- обіцянку

- перспективний

- властивості

- прототип

- забезпечувати

- опублікований

- діапазон

- ранжування

- досягати

- Реальність

- розумний

- червоний

- знижує

- зниження

- відображення

- відповідь

- Вимога

- Дослідники

- дозвіл

- обмежити

- результат

- результати

- право

- ролі

- Кімната

- то ж

- say

- масштабовані

- шкала

- сканування

- наука

- Наука і технології

- побачити

- SEM

- кілька

- Форма

- Показувати

- показав

- показаний

- Кремній

- спрощений

- Розмір

- невеликий

- менше

- So

- М'який

- деякі

- складний

- Південь

- South Korea

- Простір

- іскритися

- standard

- Як і раніше

- сила

- структура

- такі

- поверхню

- Systems

- команда

- методи

- Технології

- Технологія

- телескоп

- ніж

- Що

- Команда

- їх

- Їх

- потім

- Там.

- отже

- Ці

- вони

- це

- три

- слайдами

- час

- до

- занадто

- топ

- традиційний

- традиційно

- подорожувати

- мандри

- правда

- два

- тип

- університет

- використання

- використовуваний

- користувач

- використання

- різний

- viable

- Віртуальний

- Віртуальна реальність

- обсяг

- vr

- було

- шлях..

- придатний для носіння

- ДОБРЕ

- який

- в той час як

- широкий

- з

- світ

- ще

- зефірнет