Якщо ви думали, що інновації у світі друку залишилися в минулому, подумайте ще раз. Джо Макенті вирушає на міждисциплінарну прогулянку Британським центром дослідження друку

Не може бути багато дослідницьких середовищ, де вчені в одній лабораторії досліджують використання графену як основи високоякісного одягу, який можна переробити; а в коридорі їхні однолітки проводять курс із старовинної японської техніки друку мокуханга. Однак це саме те, що відбувається на Центр досліджень друку (CFPR) на Університет Заходу Англії (UWE) у Брістолі, де щодня з’являються мости між мистецтвом, наукою та промисловістю, наукою.

Дотримуючись духу конвергенції, співпраці та спільної творчості, CFPR є міждисциплінарним підприємством, яке об’єднує старших дослідників, аспірантів, технічних спеціалістів та учнів; в усьому, починаючи від образотворчого мистецтва та дизайну, до фізики, матеріалознавства та інженерії. Їхня мета — запропонувати інноваційні рішення для майбутнього друку шляхом проведення емпіричних досліджень мистецького, історичного та промислового значення практик, процесів і технологій творчого друку.

Прикладний фізик

Адаптивність і відкритість до нових дослідницьких шляхів є передумовами CFPR. Взяти, наприклад, прикладного фізика Сюзанна Кляйн. Вивчивши медичну фізику, Кляйн перейшов до оптичних досліджень. Потім вона провела два десятиліття як науковий співробітник науково-дослідної роботи в Лабораторії HP у Брістолі, де її дослідницька програма охоплювала колоїдну хімію, рідкі кристали та передові матеріали для відображення до технологій 3D-друку та оптичної криптографії. Зараз Кляйн керує п’ятирічним проектом у CFPR. Його мета — переосмислити різні 1.2thпроцесів друкування століття, щоб зробити їх дешевшими, швидшими та доступнішими.

Однією з технік, яку Кляйн вивчає та модернізує, є Woodburytype, який був першим комерційно успішним фотомеханічним методом друку для відтворення суцільного тону фотографій. Процес, запатентований у 1864 році британським винахідником Уолтером Вудбері, починається з негативу «вологий колодій», який використовувався в той час у фотографічній техніці. Негатив поміщають на шар сухого дихромованого желатину і ставлять на сонячне світло приблизно на 60 хвилин. Будь-який желатин, який не потрапляє на світло через негатив, залишається водорозчинним і просто змивається.

Результатом є неймовірно міцний 3D-рельєф (форма) зображення, яке можна запресувати у свинець за допомогою гідравлічного преса. Потім свинцеву друкарську форму змащують олією, заповнюють теплою желатиною, пігментованою сажею, і покривають папером перед тим, як потрапити в друкарський верстат. Приблизно через п’ять хвилин папір знімається, і коли чорнило висохне, відбиток остаточно розрівнюється та обрізається. Спочатку з одного желатинового рельєфу можна було виготовити до 10 друкарських форм, які можна було встановити в друкарську карусель для масового друку.

«Оскільки відбитки Woodburytype створені на основі пігментованого желатину, їх можна повністю архівувати, оскільки сажа або сажа надзвичайно «світлостійкі», а желатин не зіпсується чи не зміниться хімічно, доки він не піддається дії надзвичайної вологості», — каже Кляйн. «Хоча оригінальний процес займає багато часу і став застарілим, коли літографія набула популярності, якість зображення неперевершена. Навіть сьогодні Woodburytype залишається єдиним безперервним тональним фотомеханічним методом відтворення».

Переглядаючи цю техніку, Кляйн та її колеги розробили два альтернативні шляхи створення відбитків Woodburytype із сучасних матеріалів. «В одному методі, — пояснює Кляйн, — ми дотримуємося оригінального робочого процесу, але замінюємо біхромований желатин фотополімером, а свинець — кремнієм». Таким чином час витримки скорочується з 60 хвилин до секунд, а друковані форми можна виготовляти протягом годин, а не днів. У ще швидшому методі для створення рельєфу на акрилі використовується лазерний різак – наприклад, виготовлення друкованої форми 10 на 15 см за 10 хвилин. Точність лазерного різака також означає, що шари блакитного, пурпурового, жовтого та чорного, необхідні для створення повнокольорових зображень, можна легко надрукувати один на одному.

Обидва методи привабливі для практиків образотворчого мистецтва для створення оригінальних творів мистецтва, але вони також цікаві для компаній, які шукають екологічно чистий спосіб створення високоякісних фоторепродукцій для художніх інсталяцій і комерційної реклами в громадських місцях. Переваги полягають у тому, що лазерне різання друкарських форм є енергоефективним та майже безвідходним, а фарби виготовлені на основі желатину (відходів м’ясопереробної промисловості). Крім того, відбитки біологічно розкладаються, а чорнило можна видалити з паперу, промивши його водою.

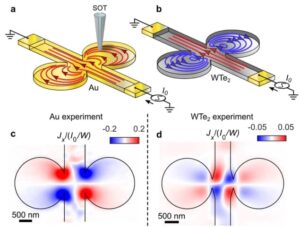

Ще один напрямок розслідування for Klein передбачає промислове застосування «структурного кольору», де колір створюється не пігментами, а мікроскопічними візерунками, що відбивають і заломлюють світло унікальним чином (як у крилах метелика). Одним із цікавих варіантів є введення додаткових шарів холестеричних (хіральних нематичних) рідких кристалів у рельєф Woodburytype для друку структурного кольору. За допомогою відповідних матеріалів рідкий кристал можна було б орієнтувати за шаром, а оригінальні друковані кольори змінювали шляхом застосування магнітного або електричного поля, що не відрізняється від бістабільного дисплея.

Можливе застосування включає боротьбу з підробками для маркування предметів розкоші, дизайнерської моди та фармацевтичних препаратів. «Комерційні можливості тут значні», — додає Кляйн. «Завдання полягає в тому, щоб виготовити безпечну упаковку з друкарськими фарбами, які змінюватимуть колір кожного разу, коли товар авторизується на різних етапах ланцюжка поставок на шляху до клієнта».

Матеріалознавець

Колега Клейна Назмул Карім – керівник дослідження в центрі Лабораторія застосування графену – це ще один академічний, здавалося б, створений за міркою для мультидисциплінарного плавильного котла CFPR. Перш ніж приєднатися до UWE у 2019 році, Карім чотири роки працював над високоефективним функціональним одягом на основі графену та електронним текстилем (e-textiles). Національний інститут графену в Університет Манчестера, Великобританія.

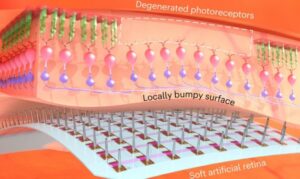

Його поточні дослідницькі інтереси, які є частиною CFPR програма нових матеріалів – включати підготовку графену (шляхом відлущування та функціоналізації) графену та інших 2D матеріалів для застосування в електронному текстилі. Карім також вивчає, як виготовляти графенові носильні пристрої за допомогою високомасштабованих технологій виготовлення, таких як покриття та друк (тобто за допомогою графенових «чорнил», нанесених безпосередньо на текстиль). «Моя команда захоплена впровадженням інтелектуальних матеріалів і штучного інтелекту в друковану електроніку для неінвазивних персоналізованих програм охорони здоров’я», — каже Карім.

Останні результати групи, в основному засновані на роботі, виконаній аспірантом Md. Rashedul Islam, демонструють реальні комерційні можливості, що формуються. Іслам розробив універсальну платформу електронного текстилю, яка повністю надрукована, має високу електропровідність, гнучкість і придатна для машинного прання. Матеріал може накопичувати енергію за допомогою надрукованих графенових суперконденсаторів, одночасно відстежуючи низку фізіологічних показників, таких як частота серцевих скорочень, температура шкіри та різноманітні показники активності. Ще більш вражаючим є те, що прототип електронного текстилю, виготовлений у вигляді окремого наголів’я, може записувати активність мозку (електроенцефалограму або ЕЕГ) за тим самим стандартом, що й звичайні жорсткі електроди. На даний момент суперконденсатори заряджаються за допомогою зовнішнього джерела живлення, але мета полягає в тому, щоб у майбутньому зробити їх самодостатніми, запровадивши функцію збору енергії.

У процесі виготовлення використовується широкомасштабована техніка трафаретного друку, за якої чорнило на основі графену пропускають через спеціально розроблену сітку на грубу та гнучку текстильну основу. Потім провідні доріжки інкапсулюють для ізоляції та захисту, щоб створити платформу електронного текстилю, яку можна прати в машині. Є надія, що такі успіхи на ранніх стадіях відкриють шлях до масового виробництва багатофункціонального електронного текстильного одягу на основі графену, у якому кожен предмет одягу має мережу переносних датчиків і живиться від енергії, що зберігається в основі графену. текстильні суперконденсатори.

На пов’язаному з цим фронті Лабораторія застосування графену розглядає можливість використання графену та інших функціональних матеріалів (включно з антимікробними покриттями) як основи високоякісного одягу, який можна переробити. Наразі близько 55% текстилю виготовляється із синтетичних поліефірів – найчастіше поліетилентерефталату (ПЕТ), який не розкладається біологічно і може залишатися в навколишньому середовищі протягом сотень років. «Зрозуміло, що з боку модних брендів і роздрібних торговців зростає інтерес до переходу від первинного ПЕТ до перероблених полімерних (rPET) поліефірних тканин із меншим впливом на навколишнє середовище», — каже Карім.

Проблема в тому, що поточні ітерації rPET страждають від термічного старіння та руйнуються в результаті випадкового змішування з іншими матеріалами під час процесу переробки. Карім зазначає, що це ще ранній період, але перші результати CFPR є багатообіцяючими, оскільки rPET із покращеним графеном уже було спрядено у волокна, які є легшими, механічно міцнішими та легшими для переробки. «Це буде довга гра, — додає Карім, — і нам знадобиться постійна співпраця в інноваційній екосистемі. Це означає, що такі академічні групи, як наша, працюють рука об руку з постачальниками графену, виробниками текстилю та великими роздрібними торговцями модою та одягом».

Керамічний дизайнер

Виникає зовсім інша можливість виробництва Тавс Йоргенсен, ремісничий гончар і дизайнер у керамічній промисловості, перш ніж він продовжив кар’єру в наукових колах. Йоргенсен знаходиться в авангарді досліджень і розробок CFPR у цифрове виробництво, спрямований на прискорення досі обмеженого застосування технологій 3D-друку, обробки з комп’ютерним керуванням і роботизації у виробництві кераміки.

Йоргенсена та його команду особливо цікавить виробничий процес, відомий як екструзія. Це коли м’яка глина, що піддається формуванню, проходить через канал, або «штамп», який надає матеріалу певної форми поперечного перерізу, утворюючи безперервну лінійну глиняну стрічку, яку можна розрізати на шматки для виготовлення окремих частин, наприклад цегли. , плитка, вагонка та інші архітектурні компоненти. Промислові екструдери використовуються для виготовлення спеціалізованих керамічних деталей, включаючи фільтри для каталітичних нейтралізаторів і високотемпературні компоненти для печей і автоклавів. Тим часом ручні екструзійні системи часто зустрічаються в ремісничих майстернях для створення ручок і одноразових декоративних елементів на підтримку інших методів виробництва, таких як пресування та лиття. «Наше завдання полягає в тому, — говорить Йоргенсен, — як ми можемо використати цифрові технології та робототехніку, щоб розширити поточне використання екструзії глини в більш інноваційних комерційних і дизайнерських програмах».

Налаштування команди за замовчуванням базуються переважно на практичних експериментах. «Іноді тести проводяться як відкриті дослідження з дуже непередбачуваними результатами, підхід, здебільшого керований цікавістю. Що відбувається, коли ми це робимо?» Фундаментальні фізичні та матеріальні знання є важливим елементом у розумінні того, як поводиться глина. Наприклад, під час сушіння та випалу екструдовані шматки глини дають усадку приблизно на 10–15%, і вони можуть згинатися та тріскатися через напругу в процесі екструзії.

«Природа екструзії глини ускладнює теоретичні розрахунки результатів, — говорить Йоргенсен, — хоча була проведена певна робота для розробки алгоритмів, які можуть допомогти передбачити потік глини в ситуації екструзії». У опортуністичному міждисциплінарному зв’язку Йоргенсен звернувся до досвіду Деміен Ліч – колишній фізик-теоретик CFPR, який зараз працює в Бельгійському центрі наноелектроніки imec – розробити моделі, що передбачають, як конкретні геометрії матриці можуть впливати на тиск, необхідний для екструдування глини. «Хоча емпіричне тестування залишається основною методологією досліджень, — додає Йоргенсен, — теоретичне моделювання виявилося неоціненним, забезпечуючи базове розуміння того, які геометрії найкраще використовувати в реальних фізичних експериментах».

Команда також створює робочі процеси інструментів, які дозволяють швидко створювати прототипи та тестувати нові конструкції матриць для 3D-друку, що відкриває можливості для екструзії кераміки у високопродуктивних промислових застосуваннях. Головним є співпраця CFPR з R&D Національний центр композитів (NCC) у Брістолі. Їх цікавить потенціал для екструдування композитів з керамічною матрицею (CMC), класу матеріалів, у яких керамічна паста змішується з неорганічними зв’язуючими для підвищення в’язкості до руйнування під механічним або термомеханічним навантаженням.

Партнери CFPR/NCC наразі визначають і повторюють особливості процесу, включаючи допоміжні інструменти, пристосування, компоненти та робочі процеси. Проте в довгостроковій перспективі вони розглядають різноманітні застосування в таких секторах, як виробництво електроенергії та авіакосмічна промисловість, де CMC все частіше використовуються для високотемпературних систем теплового захисту. «Екструзія — це абсолютно новий спосіб виробництва КМЦ, — говорить Йоргенсен, — і це дослідження відкриває для нас можливість створювати деталі з КМЦ з екзотичною геометрією, такі як труби та профілі зі складною внутрішньою структурою». Такі труби з КМЦ викликають інтерес для наступного покоління атомних електростанцій, тоді як процес екструзії має потенціал для підтримки мети Великобританії щодо нульового чистого викиду вуглецю для будівельних матеріалів, а Йоргенсен і його колеги досліджують екструзію необпаленої глини та волокнистих сумішей для низьких викидів. вуглецеві будівельні компоненти.

Відкрите мислення та відкритість для бізнесу

Якщо конвергенція, співпраця та спільне творчість є основоположними для дослідницької моделі CFPR, це також стосується поєднання в центрі художників, дизайнерів, науковців і технологів, які працюють у традиційних і цифрових дисциплінах друку.

Група також об’єднує людей з різними професіоналізмами, дослідників з промисловості та наукових кіл. Це поєднання знань і досвіду підтримує широке міжнародне академічне та промислове співробітництво CFPR; з комерційними партнерами, включаючи спеціалізовані поліграфічні компанії, виробників кераміки та багатонаціональні технологічні фірми. Спільні науково-дослідні та дослідно-конструкторські проекти варіюються від цільових контрактних досліджень і техніко-економічних обґрунтувань до спільної розробки передових матеріалів, процесів і повних систем друку.

Очевидно, що в CFPR немає жорсткого зводу правил щодо співпраці, скоріше є варіації на тему, у якій відкрите мислення поєднується з творчістю, науковими та технологічними інноваціями в передовій поліграфічній практиці.