从眼镜到太空望远镜,镜片在从平凡到尖端的技术中发挥着至关重要的作用。 虽然传统的折射透镜是光学的基本组成部分,但它们体积庞大,这会限制它们的使用方式。 超透镜比传统镜片薄得多,在过去的二十年里,大量的光线已经照射到这些设备的潜力上,它们作为一种有前途的替代品而闪耀。

超透镜是由“超原子”阵列构成的薄结构,超原子是尺寸小于光波长的图案。 正是这些元原子与光相互作用并改变了它的传播方向。

与传统的折射透镜不同,超透镜的厚度可以小于 XNUMX 微米,从而减少了光学系统的整体体积。 它们还可以提供理想的衍射极限聚焦性能,同时避免像差等与折射透镜相关的一些问题。

因此,超透镜显示出缩小光学设备的巨大前景,这可能在从更好的手机相机到体积更小的可穿戴显示器等一系列应用中发挥作用。 然而,由于其复杂设计的性质和材料要求,超透镜尚未以合理的可行性和成本实现大规模生产。 现在,韩国浦项科技大学 (POSTECH) 的一组研究人员,由 罗润淑, 已经开发出一种同时制造数百厘米大小的超透镜的新方法。 在发表于 自然材料,他们描述了他们如何使用几种不同的光刻技术和混合材料来创建用于显示器和虚拟现实 (VR) 设备的超透镜。 特别是,他们展示了纳米压印光刻或纳米印记如何提供一种低成本、可扩展的超透镜生产方式。

当传统的厚透镜用于光学器件时,光线在空气和透镜材料之间传播时会发生折射,反之亦然。 正是这种折射改变了光的路径,因此透镜的形状及其折射率是控制光的基础。

折射率和形状在超透镜中仍然很重要。 但是,由于超透镜在宏观上是平坦的,因此超原子的形状和组成决定了器件的光学特性。

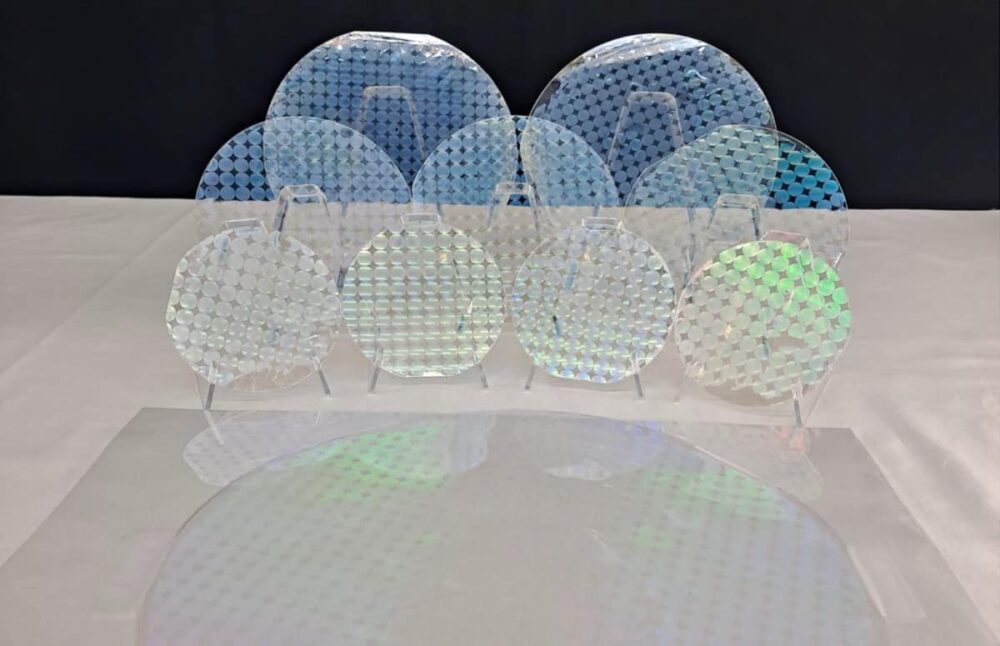

该团队的混合元原子由二氧化钛覆盖的树脂制成,该树脂被模制在各种尺寸的玻璃基板表面上,如图“展示”所示。 元原子高 900 nm,长 380 nm,宽 70 nm。 二氧化钛涂层只有 23 纳米厚。 这种高分辨率纳米图案传统上很昂贵,并且一次只能用于覆盖小区域。

硅技术遇上纳米冲压

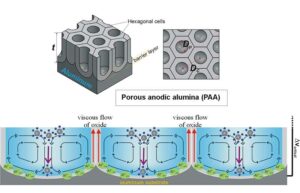

现在,Rho 及其同事通过整合三种已经成熟的制造技术简化了超透镜的生产。 它们是光刻、纳米压印光刻和原子层沉积。 光刻涉及使用深紫外激光在硅晶片上创建图案。 这是电子行业的标准技术,也可用于制作小型超透镜。 然而,这是一个昂贵的过程,不适合超透镜的大规模制造。

该团队没有使用深紫外光刻来制作超透镜,而是使用它来制作 12 英寸(30 厘米)宽且特征分辨率为 40 纳米的主印章(见图“生产过程”)。 该印章用于在由软硅胶制成的复制模具中压印元原子结构的反转。 然后将液态树脂倒入硅胶模具中,在硬化前流入纳米槽中。 这使得该团队可以同时制作数百个超透镜(图 1 中的 2 厘米圆柱体)。 事实上,扫描电子显微镜图像中显示的复杂表面结构(见图“生产过程”)可以在不到 15 分钟的时间内完成。

树脂的折射率太低,无法提供所需的光控制,因此在树脂顶部沉积了一层薄薄的二氧化钛,以增加折射率并提高结构的机械强度。

让VR有光

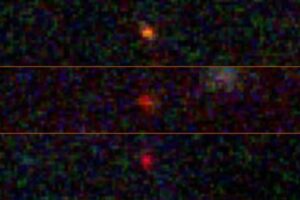

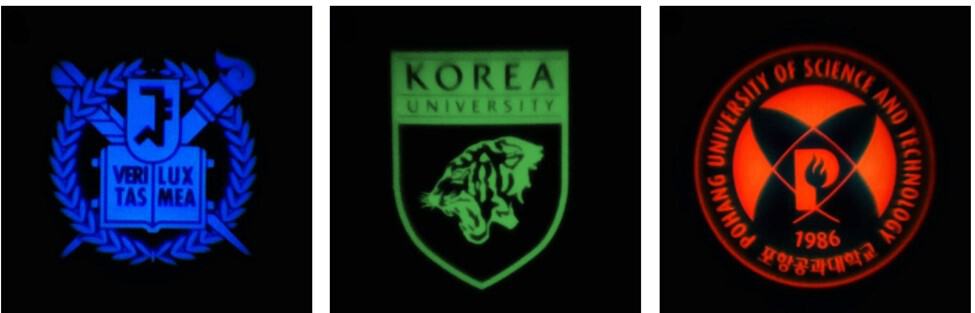

为了展示超透镜的潜力,该团队将它们集成到原型 VR 显示器中。 商业 VR 设备使用反射或衍射将虚拟图像投射到用户的眼睛——这导致设备体积庞大,必须适应适当的光学焦距。 他们基于超透镜的 VR 显示器通过使用基于传输的设计减少了光必须传播的距离。 这使得显示器重量轻且佩戴舒适。 尽管该团队只用静态图像测试了他们的显示器,但该设备通过使用红光、绿光和蓝光创建图像显示出了希望; 全彩色显示器的构建块(见图“原型显示器”)。

该团队表示,他们的可扩展制造方法生产的超透镜比使用更传统方法制造的设备性能更高。 虽然仍有很大的进步空间,但大规模生产的超透镜的出现为它们在生物传感器、彩色印刷和全息图以及 VR 显示器中的应用打开了大门。

- SEO 支持的内容和 PR 分发。 今天得到放大。

- 柏拉图爱流。 Web3 数据智能。 知识放大。 访问这里。

- 与 Adryenn Ashley 一起铸造未来。 访问这里。

- 使用 PREIPO® 买卖 PRE-IPO 公司的股票。 访问这里。

- Sumber: https://physicsworld.com/a/large-metalenses-are-produced-on-a-mass-scale/

- :具有

- :是

- :不是

- :在哪里

- 1

- 12

- 15%

- 23

- 30

- 40

- 70

- 8

- a

- AC

- 容纳

- 横过

- 来临

- 加拿大航空

- 所有类型

- 已经

- 还

- 替代

- 尽管

- an

- 和

- 应用领域

- 适当

- 保健

- 地区

- AS

- 相关

- At

- 避免

- 基础

- BE

- 因为

- 很

- before

- 更好

- 之间

- 阻止

- 吹氣梢

- 蓝色

- 促进

- 建筑物

- 但是

- by

- 相机

- CAN

- 中心

- 更改

- 更改

- 点击

- 同事

- 舒适

- 商业的

- 控制

- 控制

- 常规

- 价格

- 可以

- 外壳

- 创建信息图

- 创造

- 关键

- 切割

- 几十年

- 深

- 演示

- 沉积

- 描述

- 设计

- 期望

- 发达

- 设备

- 设备

- 不同

- 尺寸

- 方向

- 屏 显:

- 显示器

- 距离

- 门

- 两

- 边缘

- 电子

- 昂贵

- 眼部彩妆

- 制作中

- 专栏

- 数字

- 平面

- 聚焦

- 针对

- 止

- 根本

- 玻璃

- 大

- 绿色

- 民政事务总署

- 有

- 高分辨率

- 更高

- 全息图

- 创新中心

- 但是

- HTTPS

- 数百

- 杂交种

- 理想

- 图片

- 图片

- in

- 增加

- 指数

- 行业中的应用:

- 信息

- 集成

- 整合

- 相互作用

- 成

- 问题

- IT

- 它的

- JPG

- 韩国

- 大

- 大规模

- 激光器

- 名:

- 层

- 导致

- 左

- 长度

- 镜头

- 减

- 光

- 轻巧

- 液体肥产线

- 长

- 占地

- 低

- 廉价

- 制成

- 使

- 制作

- 制造业

- 质量

- 大规模生产的

- 主

- 材料

- 物料

- 问题

- 成熟

- 最大宽度

- 机械

- 会见

- 方法

- 方法

- 微米

- 显微镜

- 分钟

- 更多

- 许多

- 必须

- 自然

- 全新

- of

- on

- 一旦

- 一

- 仅由

- 打开

- 打开

- 光学

- or

- 最划算

- 纸类

- 特别

- 被动

- 径

- 模式

- 模式

- 性能

- 物理

- 物理世界

- 柏拉图

- 柏拉图数据智能

- 柏拉图数据

- 播放

- 大量

- 潜力

- 印刷

- 问题

- 过程

- 生成

- 生产

- 进展

- 项目

- 承诺

- 有希望

- 原型

- 提供

- 出版

- 范围

- 范围

- 达到

- 现实

- 合理

- 红色

- 减少

- 减少

- 反射

- 回复

- 岗位要求

- 研究人员

- 分辨率

- 限制

- 导致

- 成果

- 右

- 角色

- Room

- 同

- 对工资盗窃

- 可扩展性

- 鳞片

- 扫描

- 科学

- 科学与技术

- 看到

- SEM

- 几个

- 形状

- 显示

- 显示

- 如图

- 硅

- 简

- 尺寸

- 小

- 小

- So

- 软

- 一些

- 极致

- 南部

- 韩国

- 太空

- 火花

- 标准

- 仍

- 实力

- 结构体

- 这样

- 磁化面

- 产品

- 团队

- 技术

- 技术

- 专业技术

- 望远镜

- 比

- 这

- 其

- 他们

- 然后

- 那里。

- 因此

- 博曼

- 他们

- Free Introduction

- 三

- 缩略图

- 次

- 至

- 也有

- 最佳

- 传统

- 传统

- 旅行

- 旅行

- true

- 二

- 类型

- 大学

- 使用

- 用过的

- 用户

- 运用

- 各个

- 可行

- 在线会议

- 虚拟现实

- 体积

- vr

- 是

- 方法..

- 耐磨

- 井

- 这

- 而

- 宽

- 世界

- 但

- 和风网