Selvom 3D-print vinder mere indpas som en næste generations boligbyggermetode, dukker der hele tiden nye ideer op til bæredygtige boliger til en overkommelig pris. der er "foldbar” hjem; hjem, der sendes i sæt derefter samles som Ikea møbler; præfabrikerede boliger er lavet af strukturelle paneler; og snart, hvis én ambitiøs virksomhed kan hjælpe det, vil der også være "oppustelige" boliger.

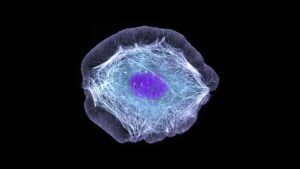

Automatiske konstruktioner huse er kun oppustelige i begyndelsen af deres byggeproces, for at være klar. En mere præcis beskrivelse ville måske være "huse bygget ved hjælp af kæmpe husformede ballonvægge, der får cement pumpet ind i dem." Det er rigtigt - det er lidt som en husformet vandballon, hul for nu, men medstifter Alex Bell sigter efter at have forstærkende elementer som armeringsjern og spændingskabler forudinstalleret inde i formene.

Bell kalder sit system for Inflatable Flexible Factory Formwork (patentanmeldt). Sådan kommer du fra en ballon til et hus. Først bliver den sammenrullede formular leveret til byggepladsen. Forestil dig en af de luftmadrasser i fuld højde, du kan tilslutte, undtagen større, tykkere og tungere (og hvis du nogensinde har slæbt en queen-size af disse rundt, ved du, at den ikke er særlig let til at begynde med). Formen er lavet af polyvinylchlorid, eller PVC, som er en af de mest almindeligt anvendte plastik i verden; det findes i alt fra medicinsk udstyr til forsyningsrør, gulvbelægning og emballage.

Formen bliver rullet ud på en betonplade eller andet fundament, derefter oppustet med en luftpumpe; på dette tidspunkt kan det ligne et af de hoppehuse, du ser til børnefester. Så dukker en færdigblandet lastbil op - disse lastbiler kan blande beton på vej til et sted eller på selve stedet - og pumper beton i formen. Virksomhedens hjemmeside siger, at de kan bruge lokal færdigblandet beton, luftbeton (en letvægtsversion af beton, der indeholder luftbobler i stedet for traditionelt tilslag), bæredygtig cement og andre "pumpbare byggematerialer."

Betonpumpningstrinnet er lidt ligesom 3D-print, selvom 3D-printede hjem bruger beton som printer "blæk" til at lægge vægge ned lag for lag i stedet for at spytte al betonen i en form på én gang. Dette er endnu hurtigere; klokke fortalt New Atlas, "For vores 100 kvadratmeter og 200 kvadratmeter store prototyper tog inflationen 7 til 10 minutter med luft. Så fyldte betonpumpen dem på 1.5 time.”

Når først betonen er tørret, fjernes formen ikke; den forbliver lige hvor den er og fungerer som en lufttæt barriere til vandtætning og isolering. Det sidste trin er at tilføje alle de ting, der får et hus til at se ud og fungere som et hus frem for et kæmpe lerkunstprojekt, det vil sige en facade, vinduer, døre, gipsvægge, VVS og VVS.

Udover at være meget hurtigere end konventionelle byggemetoder, hævder Automatic Construction, at dens former bringer lønomkostningerne ned til en femtedel af deres typiske niveau, hvilket giver bygninger, der overholder reglerne og har ingen affald på arbejdspladsen.

I et interview med BuiltWorlds, et professionelt netværk for nye byggeteknikere, forklarede Bell, at han i stigende grad automatiserer fremstillingen af formularerne. "Fremskridt inden for robotteknologi og computersyn giver os mulighed for at automatisere mere og mere af samlingen af disse produkter," han sagde.

Vil oppustelige huse i sidste ende konkurrere med 3D-print som en næste generations boligbyggerteknik? Vi får at se; Automatisk byggeri har kun eksisteret i to år, men tegn peger på en potentielt lovende fremtid. I sidste juni var virksomheden en af 5 startups valgt blandt mere end 80 ansøgere til BuiltWorlds' tiltrædelse Forskallingslaboratorier accelerator kohorte. Medstifter Tyler Robins siger virksomheden har fået kontakt til "nogle af de største byggefirmaer i verden" og oplever en entusiastisk respons fra investorer.

Billede Credit: Automatisk konstruktion