Als u dacht dat innovatie in de printwereld tot het verleden behoorde, denk dan nog eens goed na. Joe McEntee maakt een multidisciplinaire wandeling door het Britse Centre for Print Research

Er kunnen niet veel onderzoeksomgevingen zijn waar wetenschappers in één laboratorium het gebruik van grafeen onderzoeken als basis voor hoogwaardige recyclebare kleding; terwijl hun leeftijdsgenoten in de gang een cursus geven over de eeuwenoude Japanse houtsnededruktechniek Mokuhanga. Dat is echter precies wat er gebeurt bij de Centrum voor printonderzoek (CFPR) bij de University of the West of England (UWE) in Bristol, waar de kloof tussen kunst, wetenschap, industrie en academische wereld dagelijks wordt overbrugd.

Volgens een ethos van convergentie, samenwerking en co-creatie is de CFPR een interdisciplinaire onderneming die senior onderzoekers, postdoctorale studenten, technische specialisten en leerlingen samenbrengt; in alles, van het maken van beeldende kunst en ontwerp tot natuurkunde, materiaalkunde en techniek. Hun doel is om innovatieve oplossingen te bieden voor de toekomst van print door empirisch onderzoek uit te voeren naar de artistieke, historische en industriële betekenis van creatieve printpraktijken, -processen en -technologieën.

De toegepaste natuurkundige

Aanpassingsvermogen en openheid voor nieuwe onderzoekstrajecten zijn vereisten bij het CFPR. Neem bijvoorbeeld toegepast natuurkundige Susanne Klein. Nadat hij medische natuurkunde had gestudeerd, schakelde Klein over op optisch onderzoek. Daarna werkte ze twintig jaar als industrieel R&D-wetenschapper bij HP Labs in Bristol, waar haar onderzoeksprogramma varieerde van colloïdale chemie, vloeibare kristallen en geavanceerde weergavematerialen tot 3D-printtechnologieën en optische cryptografie. Nu leidt Klein een vijfjarig project bij het CFPR. Met een bedrag van £1.2 miljoen is het doel om verschillende 19th-eeuwse drukprocessen om ze goedkoper, sneller en toegankelijker te maken.

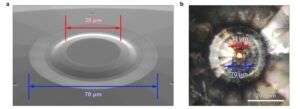

Een techniek die Klein bestudeert en moderniseert is het Woodburytype, de eerste commercieel succesvolle fotomechanische afdrukmethode om de continue toon van foto's te reproduceren. Het proces, dat in 1864 werd gepatenteerd door de Britse uitvinder Walter Woodbury, begint met een ‘nat-collodion’-negatief, de toenmalige fotografische techniek. Het negatief wordt over een laag droge, dichromatische gelatine geplaatst en ongeveer 60 minuten in het zonlicht geplaatst. Alle gelatine die niet door het negatief aan licht wordt blootgesteld, blijft in water oplosbaar en wordt eenvoudigweg weggespoeld.

Het resultaat is een verbluffend robuust 3D-reliëf (een mal) van de afbeelding, dat met een hydraulische pers in lood kan worden geperst. Vervolgens wordt de loden drukplaat geolied, gevuld met warme gelatine gepigmenteerd met roet, en bedekt met papier voordat deze in een drukpers gaat. Na ongeveer vijf minuten wordt het papier eraf getrokken en zodra de inkt droog is, wordt de afdruk uiteindelijk vlak gemaakt en bijgesneden. Oorspronkelijk konden uit één gelatinereliëf maximaal 10 drukplaten worden gemaakt, die voor massadruk in een drukcarrousel konden worden gemonteerd.

“Omdat Woodburytype-prints zijn gebaseerd op gepigmenteerde gelatine, zijn ze volledig archiveerbaar omdat roet of carbon black extreem ‘lichtecht’ is en gelatine niet zal verslechteren of chemisch zal veranderen zolang het niet wordt blootgesteld aan extreme vochtigheid”, zegt Klein. “Hoewel het oorspronkelijke proces tijdrovend was en achterhaald raakte toen de lithografie een grote vlucht nam, is de beeldkwaliteit onovertroffen. Zelfs vandaag de dag is Woodburytype nog steeds de enige fotomechanische reproductiemethode met continue toon.”

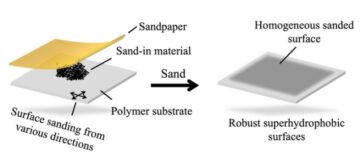

Bij het herzien van de techniek hebben Klein en haar collega's twee alternatieve routes ontwikkeld voor het maken van Woodbury-type prints met moderne materialen. “Bij één methode”, legt Klein uit, “volgen we de oorspronkelijke workflow, maar vervangen we dichromatische gelatine door fotopolymeer en lood door silicium.” Op deze manier wordt de belichtingstijd teruggebracht van 60 minuten naar seconden, terwijl drukplaten binnen enkele uren in plaats van dagen kunnen worden gemaakt. Een nog snellere methode maakt gebruik van een lasersnijder om een reliëf in acryl te creëren, bijvoorbeeld een drukplaat van 10 bij 15 cm in 10 minuten. De precisie van de lasersnijder betekent ook dat de lagen cyaan, magenta, geel en zwart die nodig zijn om full-colour afbeeldingen te maken, eenvoudig op elkaar kunnen worden afgedrukt.

Beide methoden zijn aantrekkelijk voor beoefenaars van beeldende kunst voor het maken van originele kunstwerken, maar ze zijn ook interessant voor bedrijven die op zoek zijn naar een milieuvriendelijke manier om hoogwaardige fotografische reproducties te maken voor kunstinstallaties en commerciële advertenties in de openbare ruimte. De voordelen zijn dat het lasersnijden van drukplaten energiezuinig is en vrijwel geen afval oplevert, terwijl de inkten op gelatinebasis zijn (een afvalproduct van de vleesverwerkende industrie). Bovendien zijn de prints biologisch afbreekbaar en kan de inkt van het papier worden verwijderd door het met water te wassen.

Een ander onderzoeksgebied voor Klein gaat het om de industriële toepassing van ‘structurele kleur’, waarbij kleur niet wordt gegenereerd door pigmenten, maar door microscopische patronen die licht op unieke manieren reflecteren en breken (zoals in de vleugels van een vlinder). Een intrigerende optie is om extra lagen cholesterische (chiraal nematische) vloeibare kristallen in het reliëf van een Woodbury-type te introduceren, om structurele kleuren af te drukken. Met de juiste materialen zou het vloeibare kristal door de laag kunnen worden georiënteerd en zouden de originele gedrukte kleuren kunnen worden veranderd door het aanleggen van een magnetisch of elektrisch veld, vergelijkbaar met een bistabiel beeldscherm.

Mogelijke toepassingen zijn onder meer de bestrijding van namaak voor de etikettering van luxegoederen, designermode en farmaceutische producten. “De commerciële kansen hier zijn aanzienlijk”, voegt Klein toe. “De uitdaging is om veilige verpakkingen te produceren met drukinkten die van kleur veranderen telkens wanneer een artikel wordt geautoriseerd in verschillende fasen van de toeleveringsketen op weg naar de klant.”

De materiaalkundige

Kleins collega Nazmul Karim – onderzoeksleider in de centra Grafeentoepassingslaboratorium – is een andere academicus die schijnbaar op maat is gemaakt voor de multidisciplinaire smeltkroes van het CFPR. Voordat Karim in 2019 bij UWE kwam, werkte hij vier jaar aan op grafeen gebaseerde, hoogwaardige functionele kleding en draagbaar elektronisch textiel (e-textiel) bij de Nationaal grafeeninstituut de Universiteit van Manchester, UK.

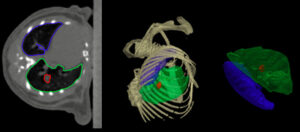

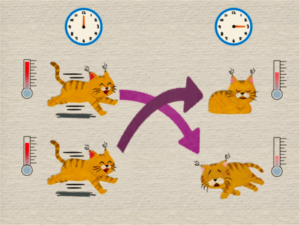

Zijn huidige onderzoeksinteresses – die deel uitmaken van CFPR’s nieuw materialenprogramma – inclusief het voorbereiden van grafeen (via exfoliatie en functionaliteit), grafeen en andere 2D-materialen voor e-textieltoepassingen. Karim onderzoekt ook hoe grafeen-wearables kunnen worden gemaakt via zeer schaalbare fabricagetechnieken zoals coating en printen (d.w.z. met grafeen-‘inkten’ die rechtstreeks op textiel worden aangebracht). “Mijn team is gepassioneerd door het introduceren van slimme materialen en kunstmatige intelligentie in gedrukte elektronica voor niet-invasieve gepersonaliseerde gezondheidszorgtoepassingen”, zegt Karim.

De nieuwste resultaten van de groep, grotendeels gebaseerd op werk van een promovendus Md. Rashedul Islam, laten zien dat tastbare commerciële kansen vorm krijgen. Islam heeft een veelzijdig e-textielplatform ontwikkeld dat volledig bedrukt, zeer geleidend, flexibel en machinewasbaar is. Het materiaal kan energie opslaan met behulp van geprinte grafeen-supercondensatoren, terwijl het een reeks fysiologische indicatoren bewaakt, zoals hartslag, huidtemperatuur en diverse activiteitsstatistieken. Nog indrukwekkender is dat het prototype van e-textiel, wanneer het in een afzonderlijke hoofdband wordt verwerkt, hersenactiviteit (een elektro-encefalogram of EEG) kan registreren volgens dezelfde standaard als conventionele stijve elektroden. Op dit moment worden de supercondensatoren opgeladen met behulp van een externe energiebron, maar het doel is om ze in de toekomst zelfvoorzienend te maken door de introductie van energie-oogstfunctionaliteit.

Het fabricageproces maakt gebruik van een zeer schaalbare zeefdruktechniek, waarbij de op grafeen gebaseerde inkt door een speciaal ontworpen gaas op een ruw en flexibel textielsubstraat wordt gevoerd. De geleidende sporen worden vervolgens ingekapseld voor isolatie en bescherming, om een machinewasbaar e-textielplatform te produceren. De hoop is dat dit soort successen in een vroeg stadium de weg zullen openen naar volumeproductie van multifunctionele e-textielkledingstukken op basis van grafeen, waarbij elk kledingstuk een netwerk van draagbare sensoren heeft en wordt aangedreven door de energie die is opgeslagen in op grafeen gebaseerde kledingstukken. textiel supercondensatoren.

Op een gerelateerd front onderzoekt het Graphene Application Laboratory het gebruik van grafeen en andere functionele materialen (waaronder antimicrobiële coatings) als basis voor hoogwaardige recyclebare kleding. Op dit moment is ongeveer 55% van het textiel gemaakt van synthetische polyesters – meestal polyethyleentereftalaat (PET), dat niet biologisch afbreekbaar is en honderden jaren in het milieu kan blijven. “Het is begrijpelijk dat er een groeiende belangstelling is van modemerken en retailers om over te stappen van nieuw PET naar polyesterstoffen op basis van gerecyclede polymeren (rPET) met verminderde gevolgen voor het milieu”, zegt Karim.

Het probleem is dat de huidige versies van rPET onderhevig zijn aan thermische veroudering en degraderen als gevolg van willekeurige vermenging met andere materialen tijdens het recyclingproces. Het staat nog in de kinderschoenen, merkt Karim op, maar de eerste resultaten van CFPR zijn veelbelovend: met grafeen versterkt rPET is al gesponnen tot vezels die lichter, mechanisch robuuster en gemakkelijker te recyclen zijn. “Dit zal een lang spel worden,” voegt Karim toe, “en we zullen duurzame samenwerking binnen het innovatie-ecosysteem nodig hebben. Dat betekent dat academische groepen zoals de onze nauw samenwerken met grafeenleveranciers, textielfabrikanten en de grote mode- en kledingretailers.”

De keramische ontwerper

Een geheel andere productiemogelijkheid houdt zich bezig Tavs Jörgensen, een ambachtelijke pottenbakker en ontwerper in de keramische industrie voordat hij een carrière in de academische wereld nastreefde. Jorgensen loopt voorop in de R&D-inspanningen van CFPR digitale productie, met als doel de tot nu toe beperkte toepassing van 3D-printtechnologieën, computergestuurde bewerking en robotica in de keramische productie te versnellen.

Jorgensen en zijn team zijn vooral geïnteresseerd in een productieproces dat bekend staat als extrusie. Dit is wanneer zachte en kneedbare klei door een kanaal of ‘matrijs’ wordt geperst, waardoor het materiaal een bepaalde dwarsdoorsnedevorm krijgt en een doorlopende lineaire kleistrook ontstaat die in stukken kan worden gesneden om individuele onderdelen zoals bakstenen te produceren. , tegels, bekleding en andere architectonische componenten. Industriële extruders worden gebruikt om gespecialiseerde keramische onderdelen te maken, waaronder filters voor katalysatoren en hogetemperatuurcomponenten voor ovens en autoclaven. Ondertussen worden in ambachtelijke werkplaatsen vaak met de hand bediende extrusiesystemen aangetroffen om handvatten en eenmalige decoratieve elementen te creëren ter ondersteuning van andere productiemethoden zoals persen en gieten. “Onze uitdaging”, zegt Jorgensen, “is hoe we digitale technologieën en robotica kunnen exploiteren om het huidige gebruik van klei-extrusie uit te breiden naar meer innovatieve commerciële en ontwerpgerichte toepassingen.”

De standaardinstelling van het team is grotendeels gebaseerd op praktijkexperimenten. “Soms worden tests uitgevoerd als verkenningen met een open einde, met zeer onvoorspelbare uitkomsten, een aanpak die grotendeels wordt gedreven door nieuwsgierigheid – wat gebeurt er als we dit doen?” Fundamentele fysische en materiaalinzichten zijn een belangrijk element om te begrijpen hoe de klei zich gedraagt. Tijdens het drogen en bakken krimpen de geëxtrudeerde stukken klei bijvoorbeeld met ongeveer 10-15%, en kunnen ze buigen en barsten als gevolg van spanningen als gevolg van het extrusieproces.

“De aard van de klei-extrusie maakt theoretische berekeningen van de uitkomst uitdagend”, zegt Jorgensen, “hoewel er wel wat werk is gedaan om algoritmen te ontwikkelen die kunnen helpen de vloei van klei in een extrusiesituatie te voorspellen.” In een opportunistische interdisciplinaire samenwerking wendde Jorgensen zich tot de expertise van Damien Leech – een voormalige theoretisch natuurkundige van het CFPR, nu werkzaam bij het Belgische nano-elektronicacentrum imec – modellen ontwikkelen die voorspellen hoe bepaalde matrijsgeometrieën de druk kunnen beïnvloeden die nodig is om klei te extruderen. “Hoewel empirisch testen de kernmethodologie blijft bij de onderzoeken,” voegt Jorgensen toe, “is de theoretische modellering van onschatbare waarde gebleken, waardoor een basiskennis wordt verkregen van welke geometrieën het beste kunnen worden ingezet in fysieke experimenten in de echte wereld.”

Het team creëert ook gereedschapsworkflows waarmee nieuwe matrijsontwerpen voor 3D-printen snel kunnen worden geprototypeerd en getest, wat toepassingen opent voor keramische extrusie in hoogwaardige industriële toepassingen. Centraal staat de R&D-samenwerking van CFPR met de Nationaal composietencentrum (NCC) in Bristol. Ze zijn geïnteresseerd in de mogelijkheden voor het extruderen van keramische matrixcomposieten (CMC's), een klasse materialen waarin keramische pasta wordt gemengd met anorganische bindmiddelen om de breuktaaiheid onder mechanische of thermomechanische belasting te vergroten.

De CFPR/NCC-partners definiëren en herhalen momenteel de processpecificaties – inclusief de ondersteunende tools, mallen, componenten en workflows. Op de lange termijn hebben ze echter allerlei toepassingen in de gaten in sectoren als de energieopwekking en de ruimtevaart, waar CMC's steeds vaker worden gebruikt voor hitteschildsystemen bij hoge temperaturen. “Extrusie is een geheel nieuwe manier om CMC’s te produceren”, zegt Jorgensen, “en dit onderzoek biedt ons de mogelijkheid om CMC-onderdelen te maken met exotische geometrieën, zoals buizen en profielen met complexe interne structuren.” Dergelijke CMC-buizen trekken belangstelling voor de volgende generatie kerncentrales, terwijl het extrusieproces het potentieel heeft om de Britse koolstofneutraliteitsdoelstelling voor bouwmaterialen te ondersteunen, waarbij Jorgensen en collega's de extrusie van ongebakken klei- en vezelmengsels onderzoeken voor bouwcomponenten van koolstof.

Een open mindset en open voor zaken

Als convergentie, samenwerking en co-creatie van fundamenteel belang zijn voor het CFPR-onderzoeksmodel, geldt dat ook voor de mix van kunstenaars, ontwerpers, wetenschappers en technologen van het centrum, die zowel in traditionele als digitale printdisciplines werken.

De groep brengt ook mensen met verschillende achtergronden samen, met onderzoekers uit zowel de industrie als de academische wereld. Deze mix van expertise en ervaring ondersteunt de brede internationale academische en industriële samenwerkingen van het CFPR; met commerciële partners, waaronder gespecialiseerde drukkerijen, keramische fabrikanten en multinationale technologiebedrijven. Gezamenlijke R&D-projecten variëren van gericht contractonderzoek en haalbaarheidsstudies tot de gezamenlijke ontwikkeling van geavanceerde materialen, processen en volledige printsystemen.

Het is duidelijk dat er bij het CFPR geen vaststaand regelboek bestaat over samenwerking, maar eerder variaties op een thema waarin ruimdenkend denken wordt gecombineerd met creativiteit, wetenschap en technologische innovatie in geavanceerde printpraktijken.