Om du trodde att innovation i tryckerivärlden var ett minne blott, tänk om. Joe McEntee går en tvärvetenskaplig promenad runt Storbritanniens Centre for Print Research

Det kan inte finnas många forskningsmiljöer där forskare i ett laboratorium undersöker användningen av grafen som grund för högkvalitativa återvinningsbara kläder; medan deras kamrater längs korridoren håller en kurs i den urgamla japanska trycktekniken Mokuhanga. Det är dock precis vad som händer på Centrum för tryckt forskning (CFPR) vid University of the West of England (UWE) i Bristol, där klyftorna mellan konst–vetenskap och industri–akademi överbryggs dagligen.

Efter ett etos av konvergens, samarbete och samskapande är CFPR ett tvärvetenskapligt företag som sammanför seniora forskare, doktorander, tekniska specialister och lärlingar; i allt från konsttryck och design, till fysik, materialvetenskap och teknik. Deras mål är att leverera innovativa lösningar för tryckets framtid genom att utföra empiriska undersökningar av den konstnärliga, historiska och industriella betydelsen av kreativa tryckmetoder, processer och teknologier.

Den tillämpade fysikern

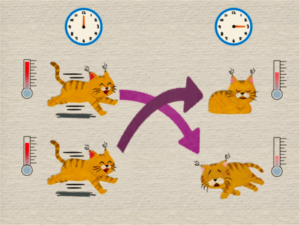

Anpassningsförmåga och öppenhet för nya forskningsvägar är en förutsättning vid CFPR. Ta till exempel tillämpad fysiker Susanne Klein. Efter att ha studerat medicinsk fysik gick Klein över till optisk forskning. Hon tillbringade sedan två decennier som industriell FoU-forskare vid HP Labs i Bristol, där hennes forskningsprogram sträckte sig från kolloidal kemi, flytande kristaller och avancerade displaymaterial till 3D-utskriftsteknologier och optisk kryptografi. Nu leder Klein ett femårigt projekt vid CFPR. Finansierad till ett belopp av 1.2 miljoner pund är målet att omskapa olika 19th-talets tryckprocesser för att göra dem billigare, snabbare och mer tillgängliga.

En teknik som Klein studerar och moderniserar är Woodburytype, som var den första kommersiellt framgångsrika fotomekaniska tryckmetoden för att återskapa den kontinuerliga tonen i fotografier. Patenterad 1864 av den brittiske uppfinnaren Walter Woodbury, börjar processen med ett "våt-kollodion"-negativ, vilket var den fotografiska tekniken som användes vid den tiden. Negativet läggs över ett lager torrt, dikromerat gelatin och sätts i solljus i ca 60 minuter. Allt gelatin som inte utsätts för ljus genom negativet förblir vattenlösligt och tvättas helt enkelt bort.

Resultatet är en häpnadsväckande robust 3D-relief (en form) av bilden, som kan pressas in i bly med en hydraulisk press. Blytryckplåten oljas sedan in, fylls med varm gelatin pigmenterad med sot och täcks med papper innan den går in i en tryckpress. Efter cirka fem minuter dras papperet av och när bläcket är torrt plattas och putsas trycket till slut. Ursprungligen kunde upp till 10 tryckplåtar tillverkas av en enda gelatinrelief, och dessa kunde monteras i en tryckkarusell för masstryck.

"Eftersom Woodburytype-tryck är baserade på pigmenterat gelatin är de helt arkiverbara eftersom sot eller kimrök är extremt "ljussnabbt" och gelatin kommer inte att försämras eller förändras kemiskt så länge det inte utsätts för extrem luftfuktighet, säger Klein. "Även om den ursprungliga processen är tidskrävande och blev föråldrad när litografin tog fart, är bildkvaliteten oöverträffad. Än idag är Woodburytype fortfarande den enda fotomekaniska reproduktionsmetoden med kontinuerliga toner."

Genom att se över tekniken har Klein och hennes kollegor utvecklat två alternativa vägar för att skapa Woodburytype-tryck med moderna material. "I en metod", förklarar Klein, "följer vi det ursprungliga arbetsflödet, men ersätter dikromerat gelatin med fotopolymer och bly med kisel." På så sätt reduceras exponeringstiden från 60 minuter till sekunder, medan tryckplåtar kan göras inom timmar snarare än dagar. En ännu snabbare metod använder en laserskärare för att skapa en relief i akryl – producerar till exempel en 10 gånger 15 cm tryckplåt på 10 minuter. Precisionen hos laserskäraren innebär också att de lager av cyan, magenta, gult och svart som behövs för att skapa fullfärgsbilder enkelt kan skrivas ut ovanpå varandra.

Båda metoderna är attraktiva för konstutövare för att skapa originalkonstverk, men de är också intressanta för företag som söker ett miljövänligt sätt att skapa högkvalitativa fotografiska reproduktioner för konstinstallationer och kommersiell reklam i offentliga utrymmen. Fördelarna är att laserskärning av tryckplåtar är energieffektivt och ger nästan inget avfall, medan bläcken är gelatinbaserade (en restprodukt från köttförädlingsindustrin). Dessutom är trycken biologiskt nedbrytbara och bläcket kan tas bort från papperet genom att tvätta med vatten.

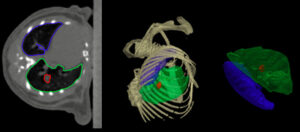

Ett annat undersökningsområde för Klein innebär industriell tillämpning av "strukturell färg", där färg genereras inte av pigment utan av mikroskopiska mönster som reflekterar och bryter ljus på unika sätt (som i en fjärils vingar). Ett spännande alternativ är att införa ytterligare lager av kolesteriska (kirala nematiska) flytande kristaller i reliefen av en Woodburytype, för att skriva ut strukturell färg. Med de lämpliga materialen kan den flytande kristallen orienteras av skiktet och de ursprungliga tryckta färgerna ändras genom att applicera ett magnetiskt eller elektriskt fält, inte olikt en bistabil display.

Möjliga tillämpningar inkluderar förfalskning för märkning av lyxvaror, designermode och läkemedel. "Den kommersiella möjligheten här är betydande," tillägger Klein. "Utmaningen är att producera säkra förpackningar med tryckfärger som kommer att ändra färg varje gång en vara auktoriseras i olika skeden av leveranskedjan på väg till kunden."

Materialvetaren

Kleins kollega Nazmul Karim – forskningsledare i centrets Grafenapplikationslaboratorium – är en annan akademiker som till synes skräddarsytt för CFPR:s multidisciplinära smältdegel. Innan Karim började på UWE 2019 arbetade Karim i fyra år med grafenbaserade, högpresterande funktionskläder och bärbara elektroniska textilier (e-textilier) på National Graphene Institute vid University of Manchester, STORBRITANNIEN.

Hans nuvarande forskningsintressen – som är en del av CFPR:s nytt materialprogram – inkluderar att förbereda grafen (via exfoliering och funktionalisering) grafen och andra 2D-material för e-textilapplikationer. Karim studerar också hur man gör bärbara grafenprodukter via mycket skalbara tillverkningstekniker som beläggning och tryck (dvs med grafen "bläck" applicerat direkt på textilier). "Mitt team brinner för att introducera smarta material och artificiell intelligens till tryckt elektronik för icke-invasiva personliga vårdtillämpningar", säger Karim.

Gruppens senaste resultat, baserade till stor del på arbete utfört av doktorander Md Rashedul Islam, visa att den påtagliga kommersiella möjligheten tar form. Islam har utvecklat en mångsidig e-textilplattform som är helt tryckt, mycket ledande, flexibel och maskintvättbar. Materialet kan lagra energi med tryckta grafen-superkondensatorer samtidigt som det övervakar en rad fysiologiska indikatorer, såsom hjärtfrekvens, hudtemperatur och diverse aktivitetsmått. Ännu mer imponerande är att, när den formas till ett separat pannband, kan prototypen av e-textil registrera hjärnaktivitet (ett elektroencefalogram eller EEG) till samma standard som konventionella stela elektroder. För tillfället laddas superkondensatorerna med hjälp av en extern strömkälla, men målet är att göra dem självförsörjande i framtiden genom att införa funktionalitet för energiskörd.

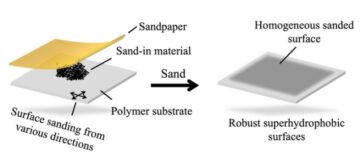

Tillverkningsprocessen utnyttjar en mycket skalbar screentryckteknik, där det grafenbaserade bläcket passeras genom ett specialdesignat nät på ett grovt och flexibelt textilsubstrat. De ledande spåren kapslas sedan in för isolering och skydd, för att producera en maskintvättbar e-textilplattform. Förhoppningen är att framgångar som denna i ett tidigt skede kommer att öppna vägen för volymproduktion av multifunktionella grafenbaserade e-textilplagg, där varje klädesplagg har ett nätverk av bärbara sensorer och drivs av energin som lagras i grafenbaserade. textil superkondensatorer.

På en relaterad front undersöker Graphene Application Laboratory användningen av grafen och andra funktionella material (inklusive antimikrobiella beläggningar) som grunden för högkvalitativa återvinningsbara kläder. Just nu är cirka 55 % av textilierna gjorda av syntetiska polyestrar – oftast polyetylentereftalat (PET), som inte är biologiskt nedbrytbart och kan finnas kvar i miljön i hundratals år. "Förståeligt nog finns det ett växande intresse från modemärken och återförsäljare att gå bort från ny PET till återvunnen polymer (rPET)-baserade polyestertyger med minskad miljöpåverkan", säger Karim.

Problemet är att nuvarande iterationer av rPET lider av termisk åldring och bryts ned som ett resultat av slumpmässig blandning med andra material under återvinningsprocessen. Det är fortfarande tidiga dagar, konstaterar Karim, men de första resultaten från CFPR visar lovande, med grafenförstärkt rPET som redan har spunnits till fibrer som är lättare, mekaniskt mer robusta och lättare att återvinna. "Det här kommer att bli ett långt spel," tillägger Karim, "och vi kommer att behöva hållbart samarbete över hela innovationsekosystemet. Det innebär att akademiska grupper som vår arbetar hand i hand med grafenleverantörer, textiltillverkare och de stora mode- och klädåterförsäljarna.”

Den keramiska formgivaren

En helt annan tillverkningsmöjlighet upptar Tavs Jørgensen, en keramiker och designer inom keramikindustrin innan han fortsatte med en karriär inom den akademiska världen. Jorgensen ligger i spetsen för CFPR:s FoU-insatser inom digital tillverkning, som syftar till att snabba upp den hittills begränsade tillämpningen av 3D-utskriftsteknologier, datorstyrd bearbetning och robotteknik i keramisk produktion.

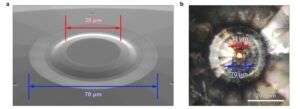

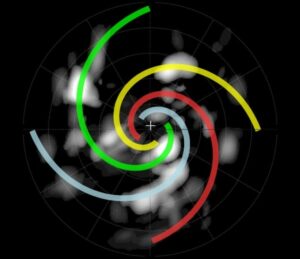

Jorgensen och hans team är särskilt intresserade av en produktionsprocess som kallas extrudering. Detta är när mjuk och formbar lera tvingas genom en kanal, eller "matris", som ger en viss tvärsnittsform till materialet och ger en kontinuerlig linjär lerremsa som kan skäras i bitar för att producera enskilda delar som tegelstenar , kakel, beklädnad och andra arkitektoniska komponenter. Industriella extrudrar används för att tillverka specialiserade keramiska delar, inklusive filter för katalysatorer och högtemperaturkomponenter för ugnar och autoklaver. Samtidigt finns handmanövrerade extruderingssystem ofta i hantverksverkstäder för att skapa handtag och enstaka dekorativa element till stöd för andra produktionsmetoder som pressning och gjutning. "Vår utmaning," säger Jorgensen, "är hur vi kan utnyttja digital teknik och robotik för att utöka den nuvarande användningen av lerextrudering till mer innovativa kommersiella och designbaserade applikationer."

Teamets standardinställning är till stor del baserad på praktiska experiment. "Ibland utförs tester som öppna utforskningar med mycket oförutsägbara resultat, ett tillvägagångssätt som till stor del drivs av nyfikenhet - vad händer när vi gör det här?" Grundläggande fysiska och materialmässiga insikter är en viktig del för att förstå hur leran beter sig. Till exempel, under torkning och bränning, krymper de extruderade lerbitarna med cirka 10–15 %, och de kan böjas och spricka på grund av spänningar från extruderingsprocessen.

"Lerextruderingens natur gör teoretiska beräkningar av resultatet utmanande", säger Jorgensen, "även om en del arbete har gjorts för att utveckla algoritmer som kan hjälpa till att förutsäga flödet av lera i en extruderingssituation." I en opportunistisk tvärvetenskaplig koppling vände sig Jorgensen till expertis Damien Leech – en före detta CFPR-teoretisk fysiker som nu är baserad på det belgiska nanoelektronikcentret imec – att utveckla modeller som förutsäger hur speciella formgeometrier kan påverka de tryck som behövs för att extrudera lera. "Medan empirisk testning förblir kärnmetoden med undersökningarna," tillägger Jorgensen, "har den teoretiska modelleringen visat sig ovärderlig, vilket ger en grundläggande förståelse för vilka geometrier som bäst skulle användas i de verkliga fysiska experimenten."

Teamet skapar också verktygsarbetsflöden som gör att nya formkonstruktioner för 3D-utskrift snabbt kan prototyperas och testas, vilket öppnar upp applikationer för keramisk extrudering i högpresterande industriella applikationer. Front-and-centre är CFPR:s FoU-samarbete med National Composites Center (NCC) i Bristol. De är intresserade av potentialen för extrudering av keramiska matriskompositer (CMC), en klass av material där keramisk pasta blandas med oorganiska bindemedel för att öka brottsegheten under mekanisk eller termomekanisk belastning.

CFPR/NCC-partnerna definierar och upprepar för närvarande processspecifikationerna – inklusive de stödjande verktygen, jiggar, komponenter och arbetsflöden. På lång sikt tittar de dock på alla möjliga tillämpningar inom sektorer som kraftgenerering och flyg, där CMC:er används i allt högre grad för värmesköldsystem med hög temperatur. "Extrudering är ett helt nytt sätt att producera CMCs," säger Jorgensen, "och den här forskningen öppnar möjligheten för oss att skapa CMC-delar med exotiska geometrier, såsom rör och profiler med komplexa inre strukturer." Sådana CMC-rör tilldrar sig intresse för nästa generation av kärnkraftverk, medan extruderingsprocessen har potential att stödja Storbritanniens netto-noll koldioxidmål för byggmaterial, med Jorgensen och kollegor som utforskar extrudering av obränd lera och fiberblandningar för låg- byggnadskomponenter i kol.

Ett öppet tänkesätt och öppen för affärer

Om konvergens, samarbete och samskapande är grundläggande för CFPR-forskningsmodellen, så är också centrets blandning av konstnärer, designers, vetenskapsmän och teknologer som arbetar över både traditionella och digitala tryckdiscipliner.

Gruppen samlar också människor med olika bakgrunder, med forskare från såväl industri som akademi. Denna blandning av expertis och erfarenhet stödjer CFPR:s breda internationella akademiska och industriella samarbeten; med kommersiella partners inklusive specialiserade tryckerier, keramiktillverkare och multinationella teknikföretag. Gemensamma FoU-projekt sträcker sig från riktad kontraktsforskning och förstudier till gemensam utveckling av avancerade material, processer och kompletta trycksystem.

Det är uppenbart att det inte finns någon fast och snabb regelbok om samarbete vid CFPR, snarare variationer på ett tema där fördomsfritt tänkande blandas med kreativitet, vetenskap och teknisk innovation i avancerade tryckmetoder.