Från glasögon till rymdteleskop spelar linser avgörande roller i tekniker som sträcker sig från det vardagliga till det senaste. Medan traditionella refraktiva linser är en grundläggande byggsten för optik, är de skrymmande och detta kan begränsa hur de används. Metalenses är mycket tunnare än konventionella linser och under de senaste två decennierna har mycket ljus sken på potentialen hos dessa enheter, som glittrar som ett lovande alternativ.

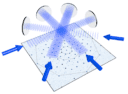

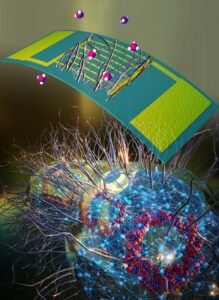

Metalenses är tunna strukturer gjorda av arrayer av "meta-atomer", som är motiv med dimensioner som är mindre än ljusets våglängd. Det är dessa metaatomer som interagerar med ljus och ändrar dess utbredningsriktning.

Till skillnad från konventionella refraktiva linser kan metallenser vara mindre än en mikron tjocka, vilket minskar den totala volymen av optiska system. De kan också ge idealisk diffraktionsbegränsad fokuseringsprestanda, samtidigt som de undviker vissa problem som är förknippade med refraktiva linser såsom aberrationer.

Som ett resultat visar metalenses ett stort löfte för krympande optiska enheter, vilket kan vara användbart i en rad applikationer från bättre mobiltelefonkameror till mindre skrymmande bärbara skärmar. Men på grund av arten av deras intrikata design och deras materialkrav har metallener ännu inte nått masstillverkning till rimliga genomförbarhet och kostnad. Nu har ett team av forskare vid Pohang University of Science and Technology (POSTECH) i Sydkorea, ledd av Junsuk Rho, har utvecklat en ny metod för att tillverka hundratals centimeter stora metallen på en gång. I en tidning publicerad i Naturmaterial, beskriver de hur de använde flera olika litografitekniker och hybridmaterial för att skapa metaller för användning i skärmar och virtuell verklighet (VR)-enheter. I synnerhet visar de hur nanoimprint-litografi, eller nanostämplar, kan ge ett billigt skalbart sätt att producera metalenses.

När konventionella tjocka linser används i optik bryts ljuset när det färdas mellan luft och linsmaterialet och vice versa. Det är denna brytning som ändrar ljusets väg och därför är det linsens form och dess brytningsindex som är grunden för att styra ljuset.

Brytningsindex och form spelar fortfarande roll i metalenses. Men eftersom en metalenses är makroskopiskt platt är det formen och sammansättningen av metaatomerna som definierar en enhets optiska egenskaper.

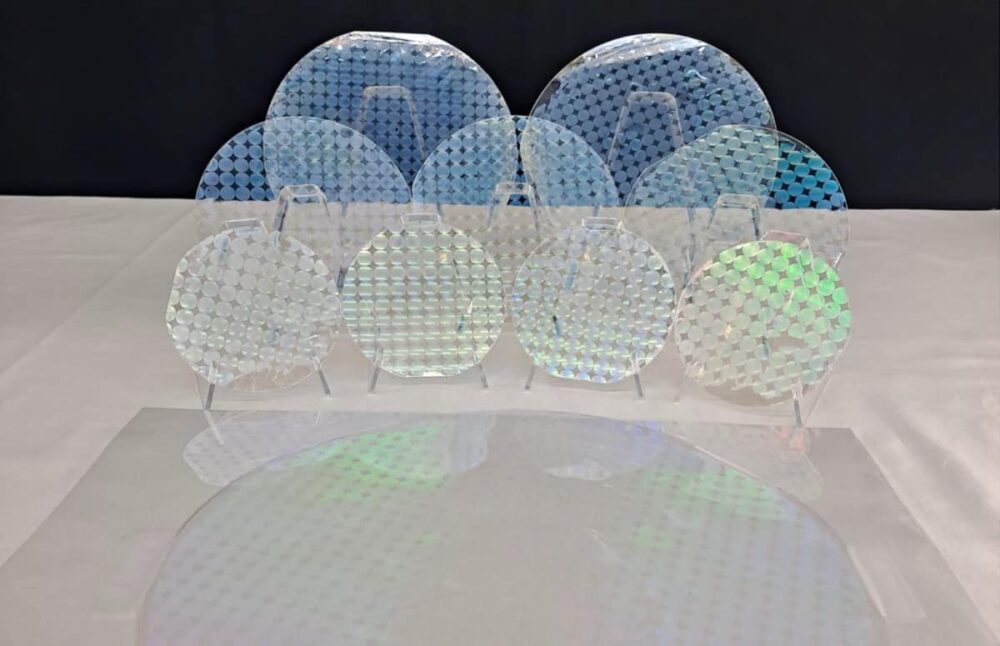

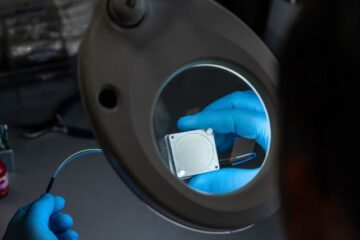

Teamets hybridmetaatomer är gjorda av ett titanoxidtäckt harts som är gjutet på ytan av glassubstrat av olika storlekar som visas i figuren "På display". Metaatomerna är 900 nm höga, 380 nm långa och 70 nm breda. Titandioxidbeläggningen är endast 23 nm tjock. Denna typ av högupplöst nanomönster är traditionellt dyrt och kan endast användas för att täcka små ytor på en gång.

Kiselteknologi möter nanostämpling

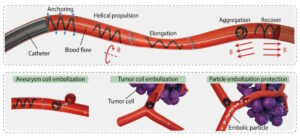

Nu har Rho och kollegor förenklat produktionen av metallen genom att integrera tre redan mogna tillverkningsteknologier. Dessa är fotolitografi, nanoimprintlitografi och atomskiktsdeposition. Fotolitografi innebär att man använder djup-ultravioletta lasrar för att skapa mönster på kiselskivor. Detta är en standardteknik inom elektronikindustrin och den kan även användas för att tillverka småskaliga metaller. Det är dock en dyr process som inte är lönsam för storskalig tillverkning av metalenses.

Istället för att använda djup ultraviolett fotolitografi för att tillverka metallenser, användes den av teamet för att mönstra ett huvudstämpel som var 12 tum (30 cm) tvärs över och hade en funktionsupplösning på 40 nm (se figuren "Produktionsprocess"). Stämpeln användes för att prägla inversen av metaatomstrukturen i en replikform gjord av mjuk silikon. Flytande harts hälldes sedan i silikonformen, där den rann in i nanospåren innan den härdades. Detta gjorde det möjligt för teamet att göra hundratals metalenses (1 cm cylindrarna i figur 2) samtidigt. De sofistikerade ytstrukturerna som visas i svepelektronmikroskopbilden (se figuren "Produktionsprocess") kan faktiskt göras på mindre än 15 minuter.

Hartsets brytningsindex är för lågt för att ge önskad kontroll av ljuset, så ett tunt lager av titandioxid avsattes ovanpå hartset för att öka brytningsindexet samt för att öka strukturens mekaniska hållfasthet.

Låt det bli ljus VR

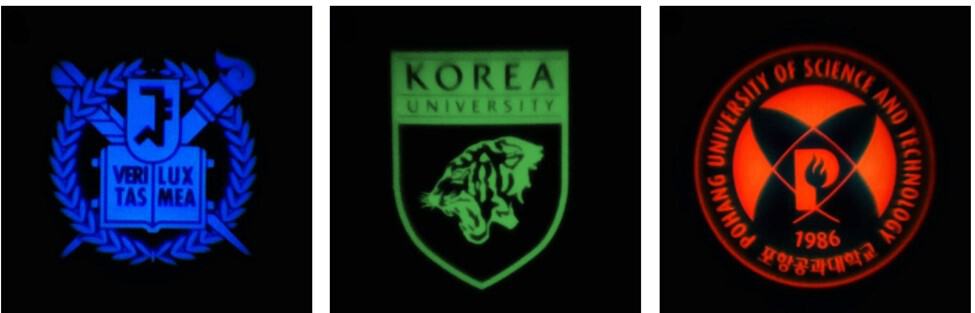

För att demonstrera potentialen hos deras metalenses integrerade teamet dem i en prototyp VR-skärm. Kommersiella VR-enheter använder reflektion eller diffraktion för att projicera virtuella bilder till användarens ögon – och detta resulterar i skrymmande enheter som måste rymma lämplig brännvidd för optiken. Deras metalens-baserade VR-skärm minskar avståndet som ljuset måste resa genom att använda en transmissionsbaserad design. Detta gör displayen lätt och bekväm att bära. Även om teamet bara testade sin skärm med statiska bilder, visade enheten lovande genom att skapa bilder med rött, grönt och blått ljus; byggstenarna för alla färgdisplayer (se figuren "Prototypdisplay").

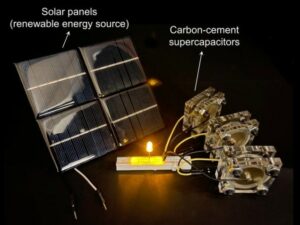

Teamet säger att deras skalbara tillverkningsmetod ger metallener med högre prestanda än enheter tillverkade med mer traditionella metoder. Även om det fortfarande finns mycket utrymme för framsteg, öppnar tillkomsten av masstillverkade metalenser dörren för deras användning i biosensorer, färgutskrifter och hologram – såväl som VR-skärmar.

- SEO-drivet innehåll och PR-distribution. Bli förstärkt idag.

- PlatoAiStream. Web3 Data Intelligence. Kunskap förstärkt. Tillgång här.

- Minting the Future med Adryenn Ashley. Tillgång här.

- Köp och sälj aktier i PRE-IPO-företag med PREIPO®. Tillgång här.

- Källa: https://physicsworld.com/a/large-metalenses-are-produced-on-a-mass-scale/

- : har

- :är

- :inte

- :var

- 1

- 12

- 15%

- 23

- 30

- 40

- 70

- 8

- a

- AC

- rymma

- tvärs

- första advent

- LUFT

- Alla

- redan

- också

- alternativ

- Även

- an

- och

- tillämpningar

- lämpligt

- ÄR

- områden

- AS

- associerad

- At

- undvika

- grund

- BE

- därför att

- varit

- innan

- Bättre

- mellan

- Blockera

- Block

- Blå

- lyft

- Byggnad

- men

- by

- kameror

- KAN

- centrum

- byta

- Förändringar

- klick

- kollegor

- bekväm

- kommersiella

- kontroll

- styrning

- konventionell

- Pris

- kunde

- täcka

- skapa

- Skapa

- avgörande

- skärning

- årtionden

- djup

- demonstrera

- avsatt

- beskriva

- Designa

- önskas

- utvecklade

- anordning

- enheter

- olika

- dimensioner

- riktning

- Visa

- displayer

- avstånd

- Dörr

- grund

- kant

- Elektronik

- dyra

- Ögon

- fabricera

- Leverans

- Figur

- platta

- fokusering

- För

- från

- grundläggande

- glas

- stor

- Grön

- hade

- Har

- hög upplösning

- högre

- Hologram

- Hur ser din drömresa ut

- Men

- HTTPS

- Hundratals

- Hybrid

- idealisk

- bild

- bilder

- in

- Öka

- index

- industrin

- informationen

- integrerade

- Integrera

- interagera

- in

- fråga

- IT

- DESS

- jpg

- korea

- Large

- storskalig

- lasrar

- Efternamn

- lager

- Led

- vänster

- Längd

- linser

- mindre

- ljus

- lättvikt

- Flytande

- Lång

- Lot

- Låg

- låg kostnad

- gjord

- göra

- GÖR

- Produktion

- Massa

- massproducerade

- Master

- Materialet

- material

- Materia

- mogen

- max-bredd

- mekanisk

- möter

- metod

- metoder

- mikron

- Mikroskop

- minuter

- mer

- mycket

- måste

- Natur

- Nya

- of

- on

- gång

- ONE

- endast

- öppet

- öppnas

- optik

- or

- övergripande

- Papper

- särskilt

- passiva

- bana

- Mönster

- mönster

- prestanda

- Fysik

- Fysikvärlden

- plato

- Platon Data Intelligence

- PlatonData

- Spela

- Massor

- potentiell

- tryckning

- problem

- process

- producerad

- Produktion

- Framsteg

- projektet

- löfte

- lovande

- egenskaper

- Prototypen

- ge

- publicerade

- område

- som sträcker sig

- nå

- Verkligheten

- rimlig

- Red

- minskar

- reducerande

- reflektion

- svara

- Krav

- forskare

- Upplösning

- begränsa

- resultera

- Resultat

- höger

- roller

- Rum

- Samma

- säga

- skalbar

- Skala

- scanning

- Vetenskap

- Vetenskap och teknik

- se

- SEM

- flera

- Forma

- show

- visade

- visas

- Kisel

- förenklade

- Storlek

- Small

- mindre

- So

- Mjuk

- några

- sofistikerade

- Söder

- Sydkorea

- Utrymme

- Sparkle

- standard

- Fortfarande

- hållfasthet

- struktur

- sådana

- yta

- System

- grupp

- tekniker

- Tekniken

- Teknologi

- teleskop

- än

- den där

- Smakämnen

- deras

- Dem

- sedan

- Där.

- därför

- Dessa

- de

- detta

- tre

- miniatyr

- tid

- till

- alltför

- topp

- traditionell

- traditionellt

- färdas

- reser

- sann

- två

- Typ

- universitet

- användning

- Begagnade

- Användare

- med hjälp av

- olika

- genomförbar, livskraftig

- Virtuell

- Virtual reality

- volym

- vr

- var

- Sätt..

- wearable

- VÄL

- som

- medan

- bred

- med

- världen

- ännu

- zephyrnet